精密设计,质量保证

导言

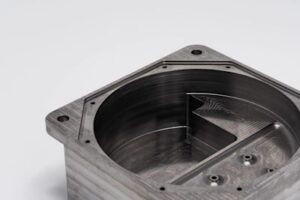

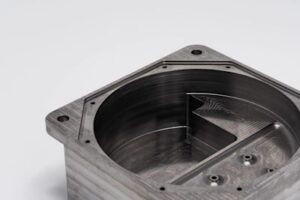

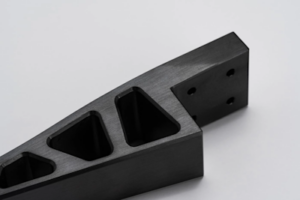

数控加工是一种革命性的制造工艺,它利用计算机数控技术生产出精度和准确度极高的零件。通过利用计算机辅助设计(CAD)软件,数控机床(如铣床和车床)被引导去除材料并将工件加工成所需形状。这种方法是航空航天、汽车、医疗和电子等各行各业不可或缺的,在这些行业中,复杂而精密的部件是必不可少的。数控加工的优势在于它能高效地加工出复杂的几何形状,能连续进行大规模生产,并能加工金属、塑料和复合材料等各种材料。除生产外,数控加工在原型制作方面也非常重要,可快速制作测试零件。数控加工的意义还在于提高各行各业的创新和效率,使其成为现代制造业的基石。

数控加工中使用的顶级材料:综合指南

**数控加工零件:数控加工中使用的顶级材料:综合指南**

数控加工是一种关键的制造工艺,它利用计算机控制的机械来制造精密复杂的零件。在这一过程中,材料的选择至关重要,因为它直接影响到最终产品的功能、耐用性和成本效益。本指南探讨了数控加工中常用的顶级材料,重点介绍了它们的特性和应用。

铝是数控加工中最常用的材料之一,因为它具有重量轻、耐腐蚀性强和导热性好等特点。这些特性使其成为航空航天和汽车行业的理想选择,因为在这些行业中,减轻重量和热量管理至关重要。其易于加工的特性进一步提高了它在各种应用中的受欢迎程度。

说到另一种广泛使用的金属,不锈钢以其卓越的耐腐蚀性和耐用性而闻名。它是医疗设备、食品加工和船舶硬件的首选材料,在这些领域中,暴露在恶劣环境中是很常见的。不锈钢的耐磨损能力确保了其在苛刻条件下的持久性能。

黄铜是铜和锌的合金,是数控加工的另一种关键材料。黄铜具有独特的强度、耐腐蚀性和延展性,适用于轴承和齿轮等部件。黄铜在装饰性和功能性应用方面的多样性凸显了它在各行各业中的价值。

铜以其出色的导电性而闻名,常用于电气元件和散热器。尽管与其他材料相比,铜的成本较高,但其出色的导热性使其成为需要高效热传导的应用的首选。

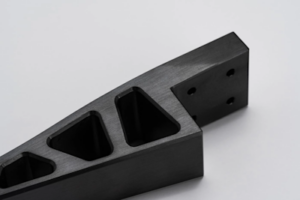

塑料也是数控加工不可或缺的一部分,具有不导电和耐腐蚀的特性。选择 ABS、Delrin 和尼龙等材料是因为它们具有抗冲击性和尺寸稳定性等特殊属性,是消费品和工业部件的理想选择。

钛具有高强度重量比和耐腐蚀性,在航空航天和医疗领域备受青睐。钛的生物相容性使其适用于医疗植入物,而其耐用性在高性能应用中至关重要。

最后,碳钢以其强度和成本效益著称,广泛用于建筑和机械零件。它的多功能性和经济性使其成为各种制造工艺的主要材料。

总之,数控加工中的材料选择取决于具体要求和应用。铝、不锈钢、黄铜、铜、钛和碳钢等金属以及塑料都具有独特的优势,是生产高质量精密零件的关键。了解这些材料是优化数控加工工艺以满足不同工业需求的关键。

如何在不牺牲质量的前提下降低数控加工成本

**数控零件加工:如何在不牺牲质量的情况下降低成本**

在现代制造领域,数控加工是生产复杂零件的基石,可提供高精度和高效率。然而,与这一工艺相关的成本可能会令人望而却步。如何在不影响质量的前提下降低成本是一项挑战。本文探讨了实现这一平衡的策略,在保持高标准的同时确保成本效益。

**优化设计:成本效益的基础**

降低成本始于优化设计。复杂的设计往往会导致加工时间和成本的增加。简化设计可以简化生产流程,减少时间和费用。零件标准化是另一个有效的策略,因为它可以实现批量采购,减少对定制工具的需求,从而降低成本。

**材料选择:平衡成本与性能**

材料选择在成本管理中起着举足轻重的作用。选择既能满足规格要求,又不会花费过多成本的材料可以大大降低成本。虽然便宜的替代品可能很诱人,但关键是要确保它们不会影响零件的性能或使用寿命。

** 生产量:利用规模经济**

产量是降低成本的关键因素。由于规模经济,产量越高,单位成本越低。对于小批量生产,与能够合并类似工作的供应商合作可以降低成本。这种方法既能确保效率,又不会牺牲质量。

** 工具成本:最大限度地提高效率**

刀具费用是数控加工的重要组成部分。利用现有工具而不是定制工具可以节省成本。此外,适当的工具维护可延长其使用寿命,减少频繁更换的需要,提高整体效率。

** 制造伙伴关系:战略合作**

与供应商结成战略伙伴关系可以带来节约成本的机会。供应商通常会提供批量折扣,并可能提出提高成本效益的设计或材料变更建议。他们的专业知识可以提供宝贵的见解,优化生产流程。

**流程优化:简化操作**

优化加工过程对降低成本至关重要。减少装夹时间和加工周期可以大大降低成本。实施精益生产实践有助于消除浪费,进一步提高效率和降低成本。

**质量控制:保持高标准**

即使在降低成本的同时,质量仍必须放在首位。对自动化和高效检测流程进行投资,可确保零件达到要求的标准,而不会增加成本。质量控制是不容忽视的,它既能维护企业声誉,又能让客户满意。

**结论:实现具有成本效益的卓越**

总之,在不牺牲质量的前提下降低数控加工成本是可以通过战略方法实现的。设计优化、材料选择、生产量、工具效率、制造合作、工艺优化和严格的质量控制共同促成了一个具有成本效益的解决方案。通过采用这些策略,制造商可以在保持高标准的同时提高盈利能力,证明降低成本和提高质量并不相互排斥。

表面精加工在数控加工中的重要性

**数控加工零件:数控加工中表面精加工的重要性**

在数控加工领域,表面精加工在提高加工件的功能性和美观性方面起着举足轻重的作用。该工艺涉及对加工部件的表面进行处理,对于实现所需的性能(如改善性能、耐用性和视觉吸引力)至关重要。如果没有适当的表面精加工,零件表面可能会变得粗糙,从而导致磨损,并有可能过早出现故障。因此,表面精加工对于确保数控加工零件同时满足功能和美观要求至关重要。

表面精加工包括多种方法,每种方法都是根据特定需求量身定制的。磨削和抛光等技术用于制造更光滑的表面,这对于需要减少摩擦的运动部件尤为重要。另一方面,阳极氧化和涂层等工艺则可应用保护层来防止腐蚀和提高耐磨性。每种方法都有其独特的作用,有助于提高最终产品的整体质量和使用寿命。

表面精加工对数控加工零件质量的影响怎么强调都不为过。在航空航天和汽车等精度要求极高的行业中,表面光洁度是一个关键因素。不合格的表面处理可能无法达到严格的行业标准,从而可能导致零件失效并造成严重后果。因此,表面精加工必须一丝不苟,以确保符合质量基准。

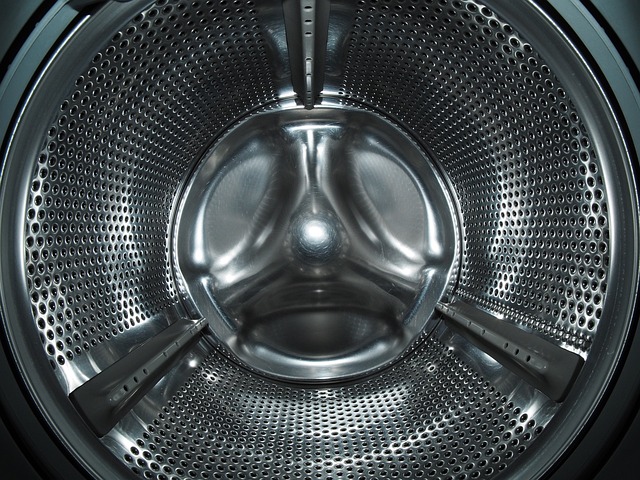

此外,表面精加工对机加工部件的装配和性能也有很大影响。光滑的表面有利于零件之间更好地配合,减少卡死和过度磨损的风险。这对于带有运动部件的机械尤其重要,因为减少摩擦可以提高效率,最大限度地减少润滑需求。因此,表面精加工直接影响最终产品的运行性能和使用寿命。

除了功能上的优势,表面精加工还能起到防腐蚀的作用,尤其是在恶劣的环境中。金属暴露在腐蚀性元素中会随着时间的推移而变弱。通过阳极氧化或电镀等方法涂上保护涂层可以缓解这一问题,从而延长部件的使用寿命。

美学方面的考虑也凸显了表面精加工的重要性。在消费品中,零件的外观会极大地影响用户的感知。表面处理得当可以提升产品的专业吸引力,增强其市场竞争力和消费者满意度。

总之,表面精加工是数控加工中不可或缺的一个环节,有助于提高加工零件的功能性、耐用性和视觉效果。忽视这一步骤会导致性能受损和产品寿命缩短。随着各行各业不断提出更高的标准要求,表面精加工的重要性只会继续增加,从而凸显其在现代制造业中的重要作用。

结论

数控加工是现代制造业的一项关键技术,以其精确性、多功能性和高效率而著称。它利用计算机控制的机械来生产具有复杂设计的高质量零件,满足航空航天、汽车、医疗器械和电子等行业的需求。该工艺擅长处理从金属到塑料等各种材料,确保了复杂部件的一致性。它与 CAD 和 CAM 软件的集成简化了从设计到生产的流程,最大限度地减少了错误并提高了生产率。虽然在机械和培训方面的初始投资可能会很大,但数控加工可通过减少材料浪费、平滑的表面光洁度和有效适应设计变更的能力带来长期效益。它在自动化中的作用是实现连续操作,提高产量,降低劳动力成本。因此,数控加工是推动制造业发展、促进各行各业创新和提高效率不可或缺的因素。