在当代制造业领域,数控加工已成为一个重要的技术支柱。这种自动化加工技术在航空航天、汽车等行业以及医疗设备等精密领域得到广泛应用,具有举足轻重的地位。本文深入探讨了数控部件从概念设计到最终产品的整个制造过程,并分析了相关的成本影响和技术障碍。

设计和编程阶段

的起源 数控加工工艺 在于精确的数字化设计。工程师利用 CAD 软件制作部件的 3D 模型,精心勾勒出部件的几何属性、尺寸规格和操作要求。随后,通过 CAM 软件将这些数字化蓝图转化为机器可理解的指令,主要是 G 代码和 M 代码。这一阶段不仅要最终确定零件的形状,还要简化加工顺序,以提高生产率并降低数控加工成本。

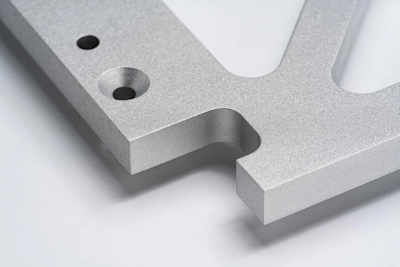

材料选择策略

材料的选择对数控加工的可行性和成本有重大影响。材料范围涵盖一系列金属,包括铝合金、钛合金、不锈钢以及工程塑料。在选择过程中,必须对以下几个标准进行仔细评估:材料特性、可加工性、成本效益和预期应用环境。例如,航空航天领域可能偏爱强度重量比高的钛合金,而消费电子产品则可能偏爱易于加工的铝合金。 数控加工 公司通常会根据客户的规格和自身的专业领域,建议最合适的材料。

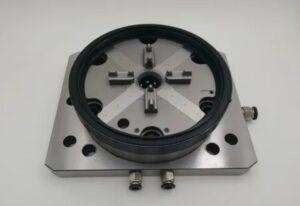

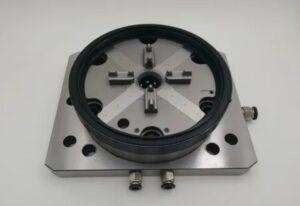

加工准备规程

在开始实际加工之前,数控操作员要进行细致的准备阶段。这包括选择和安装合适的切削工具,设计和制造夹具,以及校准机床。对于具有复杂几何形状的部件,可能需要进行加工模拟,以预防和减少潜在的问题。这一准备阶段的彻底性对于确保加工过程的质量和效率至关重要,也是管理数控加工成本的关键因素。

加工执行

数控加工执行分为两个主要阶段:粗加工和精加工。粗加工阶段的重点是快速去除材料,以确定零件的基本轮廓。而精加工阶段则致力于实现高精度和最佳的表面光洁度。对于几何形状复杂的零件,可以使用五轴加工中心来进行全面的材料去除。整个加工过程由计算机控制,确保了高度的一致性和准确性。知名数控加工公司不断改进这一工艺,以提高效率和降低成本。

质量保证措施

质量保证是数控加工过程中不可或缺的组成部分,从开始到结束。在加工过程中,可通过加工过程测量系统进行实时监控。加工后,则使用一系列精密测量工具(如三坐标测量机)进行全面检查,以验证部件是否符合设计规范。对于有严格精度要求的部件,还可能进行应力消除处理,以确保长期稳定性。严格的质量控制对数控加工公司保持竞争优势至关重要。

加工后处理

某些应用可能需要对数控加工后的部件进行额外处理。这可能包括阳极氧化或电镀等表面处理、热处理、装配和其他程序。机加工后处理的选择取决于部件的具体要求,会对最终产品的性能和使用寿命产生重大影响。数控加工公司通常会提供一整套加工后服务,以满足客户的不同需求。

成本优化因素

数控加工成本由多种因素决定,包括材料支出、机床运行时间、刀具消耗和劳动力成本。为了优化这些成本,制造商通常会采取各种策略,如批量生产、改进加工参数和采用先进的工具技术。然而,在追求成本效益的同时,质量始终是最重要的考虑因素。成功的数控加工公司善于在成本和质量之间取得平衡。

数控加工的未来展望

随着技术的不断发展,数控加工将变得更加智能和高效。人工智能和机器学习技术的融合有望进一步完善数控加工工艺,提高生产效率和质量。与此同时,材料科学和创新加工技术的进步也将为该领域带来新的机遇和挑战。知名数控加工企业正在积极探索这些新兴技术,以保持竞争优势。