铝 6061是 6000 系列中应用广泛的一种合金,以其强度、耐腐蚀性和出色的机加工性能而闻名。它的多功能性使其成为航空航天、汽车、电子和医疗设备等行业的首选。然而,要在成本效益与这些行业所要求的高质量标准之间取得平衡,选择正确的铝 6061 零件制造工艺至关重要。

本文对两种关键制造技术进行了详细的成本效益分析: 挤出与后加工相结合 和 全数控加工.通过解决设计复杂性、产量和经济权衡等因素,我们旨在指导制造商根据自身需求做出明智的决策。

材料特性和设计考虑因素

在深入研究工艺选择之前,了解以下特性非常重要 铝 6061 影响制造决策。该合金可提供

- 中等强度:足以满足许多应用要求,但低于某些高强度合金或钢材。

- 耐腐蚀性:适用于要求耐用的环境。

- 良好的机械加工性能:促进高效生产。

设计复杂性

零件设计的复杂性--几何形状、公差和表面光洁度--对成本和可行性有重大影响:

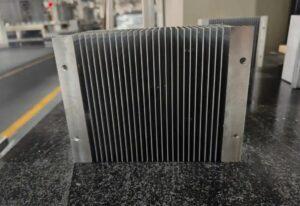

- 简单几何图形:最适合挤压,可最大限度地减少浪费和生产成本。

- 复杂几何图形:由于数控机床的精度和处理复杂设计的能力,通常需要数控机床加工。

这些考虑因素构成了选择最合适制造方法的基础。

详细流程说明

A. 后加工挤压

挤压是一种将加热的铝坯料强行通过模具以形成特定形状的连续型材的工艺。

优势

- 材料利用:效率高,浪费少。

- 大容量的成本效益:随着生产规模的扩大,自动化操作可降低单位成本。

- 简化生产:特别适用于标准型材和大批量生产。

缺点

- 模具成本:定制模具的成本可能高达数千美元,影响小批量生产。

- 精度限制:典型公差范围为 ±0.2 毫米至 ±0.5毫米,需要进行后加工以获得更小的公差。

- 最低起订量限制:最小订货量通常在 2,500 至 5,000 磅之间,可能不适合小型项目。

- 几何限制:复杂的形状可能需要昂贵或具有技术挑战性的模具设计。

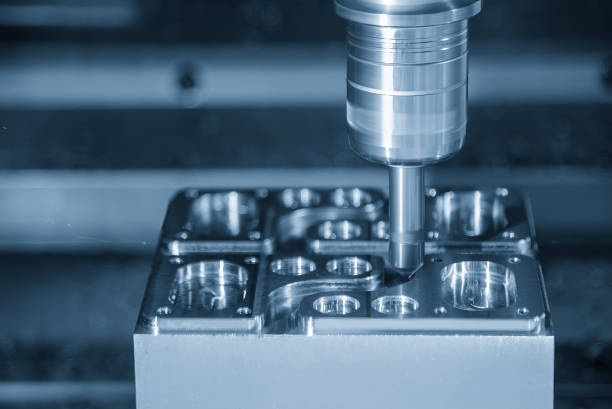

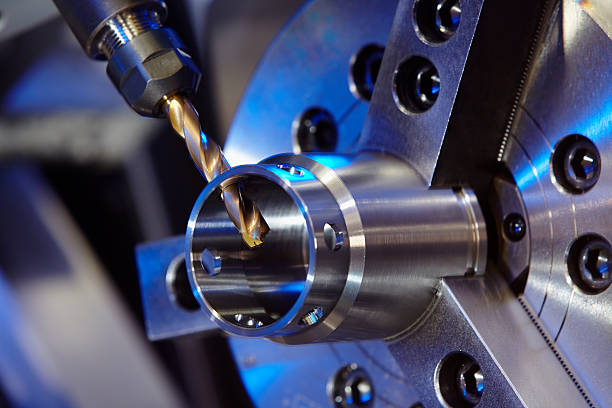

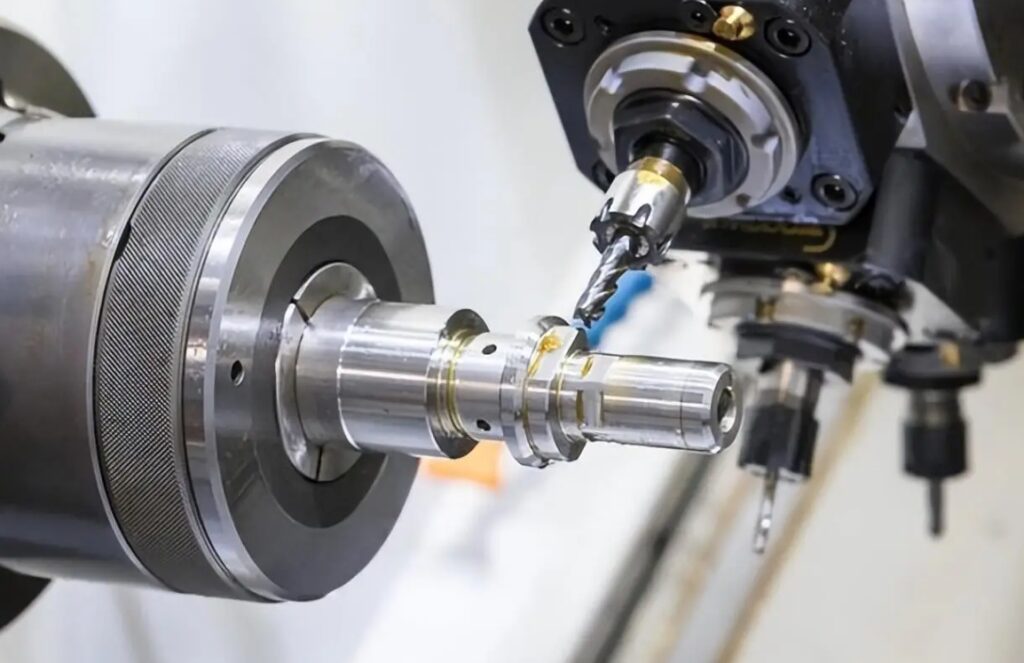

B. 全数控加工

数控加工将材料从实体块上去除,根据预先编程的设计生产出高精度的零件。

优势

- 高精度:公差精度可达 ±0.05 毫米或更高。

- 设计灵活性:轻松处理错综复杂的几何图形。

- 低容量可行性:适用于小批量生产或定制设计。

缺点

- 材料废物:与挤压相比,废料较多。

- 更高的单位成本:尤其适用于大批量生产。

- 时间密集型:人工和机器时间的增加增加了成本。

成本分析

要进行全面的成本分析,就必须评估

- 材料成本:包括生产过程中产生的废物。

- 模具成本:用于挤压的定制模具与用于 CNC 的模具。

- 加工成本:劳动力、能源和设备的使用。

以下是生产中等复杂程度铝制 6061 零件的成本比较:

| 生产数量 | 全数控加工(美元/件) | 挤压 + 后加工(美元/件) | 说明 |

|---|---|---|---|

| 500 | $12.00 | $8.50 | 高模具摊销率有利于挤压。 |

| 1,000 | $12.00 | $7.00 | 模具摊销进一步降低了成本。 |

| 5,000 | $12.00 | $5.00 | 挤压成本优势显著。 |

| 10,000 | $12.00 | $4.50 | 挤压变得非常经济。 |

IV.替代制造工艺

除挤压和数控加工外,其他方法也可满足特定需求:

- 熔模铸造:可加工复杂形状,但公差通常比 CNC 加工要小。

- 压铸:适用于大批量生产,但可能需要后期加工。

- 三维打印:提供无与伦比的设计自由度,但成本较高,精度较低,不适合大批量生产。

每种方法都应根据项目的具体要求进行评估。

结论

选择 后加工挤出 和 全部 数控加工 取决于以下因素

- 生产量:挤压工艺适用于大批量生产,而数控工艺则更适用于小批量或定制零件。

- 设计复杂性:数控系统对于复杂的几何形状和严格的公差要求具有无可比拟的优势。

- 预算限制:挤压往往能为简单的设计带来更好的成本效益。

对于公差适中的大型简单设计,挤压可大大节约成本。相反,数控加工则非常适合复杂、精度要求高的小批量零件。探索其他工艺,如熔模铸造或压铸,可提供更多选择,特别是针对独特的要求。

最终,制造商应进行 综合成本分析 根据他们的具体项目需求量身定制,以便做出明智的决定。