近几十年来,制造业取得了长足的进步,从基本的手工操作过渡到高度复杂的自动化流程。在这些创新中,CNC(计算机数控)加工尤为突出,特别是它对新能源产业的贡献。本文将深入探讨数控加工的复杂性。 数控加工 及其在现代能源生产中的关键作用,重点介绍关键工艺和方法。

新能源产业的精密数控加工

数控加工对于生产能源行业所需的精密可靠的部件至关重要。这项技术可确保零件符合严格的规格要求,这对能源生产(无论是传统化石燃料还是可再生能源)所需的高标准至关重要。

数控加工的关键概念

- 精密加工:这包括利用数控技术指导下的先进控制系统,制造具有极高精确度和严格公差的零件。

- 数控制造:该工艺使用数控机床,通过编程精确执行特定操作,从而提高制件的质量和效率。

- 计算机辅助设计(CAD):CAD 软件用于创建物理组件的详细数字模型,以便在生产前进行精确和优化的设计。

能源领域的数控加工方法

数控加工包含多种技术,每种技术都是为满足能源行业的独特需求而量身定制的。这些方法可确保部件的高精度和可靠性,这对保持能源系统的效率至关重要。

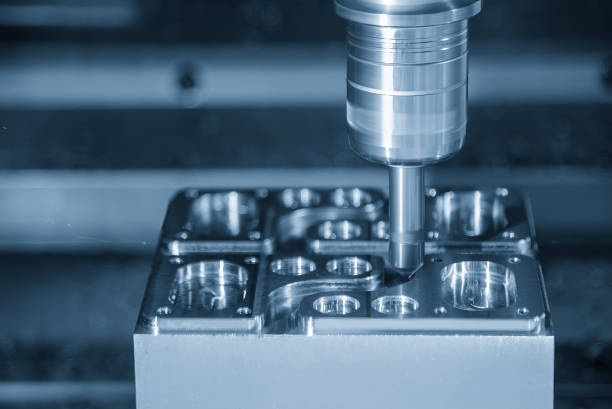

铣削

铣削是一种基本的数控加工工艺,使用旋转刀具去除工件上的材料。它对于生产发电设备所需的涡轮机部件、外壳单元和复杂几何形状至关重要。

能源行业的应用

- 风力涡轮机:转子叶片和齿轮箱外壳等精密部件。

- 水力发电:用于调节水流的涡轮机和闸门部件。

- 核能:反应堆组件和安全机制部件。

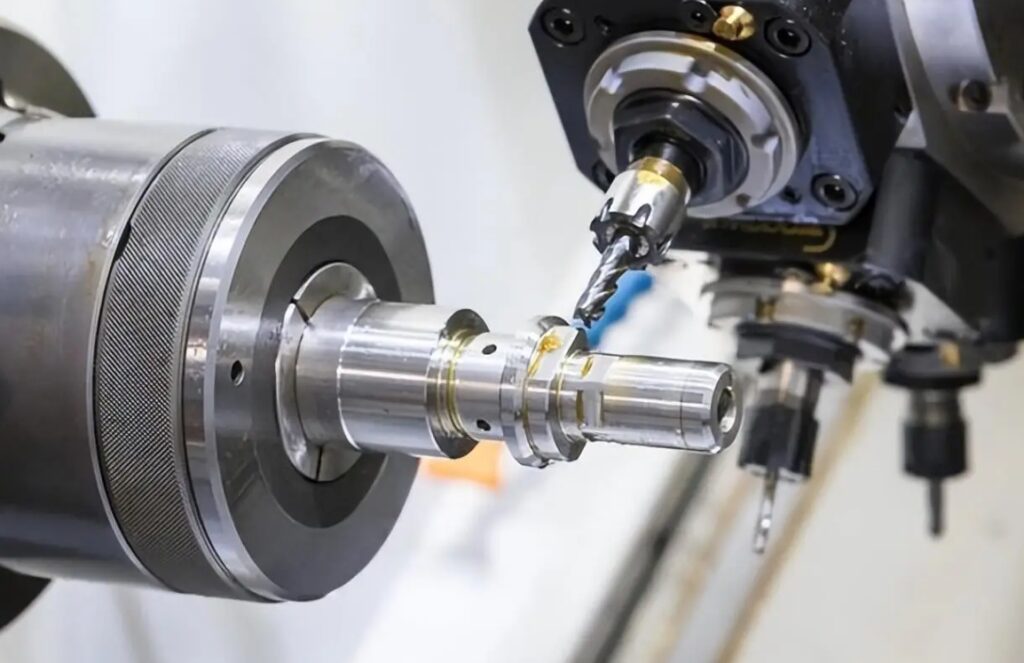

转弯

车削是制造涡轮机、轴和转子等旋转部件的关键,这些部件在各种能源生产系统中必不可少。这种方法是将材料放在卡盘上旋转,同时用切削工具对其进行加工。

关键部件制造:

- 轴和转子:用于风力涡轮机,将风能转化为可用能源。

- 圆柱形组件:用于水力发电涡轮机,将水流转化为电能。

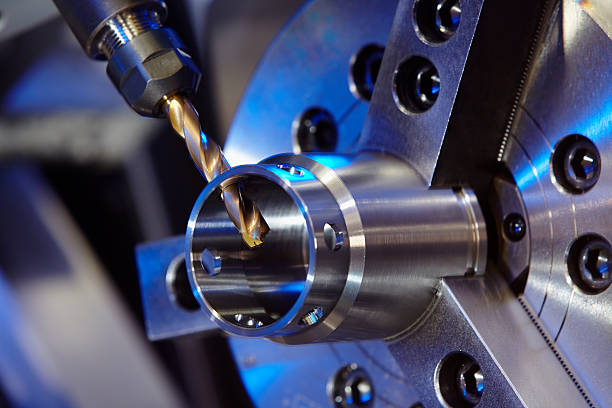

钻孔

钻孔可在金属零件上钻出精确的孔和空腔,这对于组装能源系统中的框架、外壳和结构支撑至关重要。

应用:

- 地热系统:促进地热流体流动的部件。

- 石油和天然气设备:勘探和开采作业组件。

磨削

磨削可确保零件达到最佳表面质量,加工出极其光滑的表面,并严格控制特定功能所需的公差。

主要部件

- 涡轮叶片:对风能和水能部门都至关重要。

- 轴承表面:对能源生产机械的高负荷区域至关重要。

放电加工(EDM)

电火花加工利用放电在硬金属中形成复杂的形状,适用于复杂的设计和超高的精度。

应用:

- 发电机组件:需要复杂设计的部件。

- 燃油喷射器系统:制造用于高压环境的复杂喷嘴。

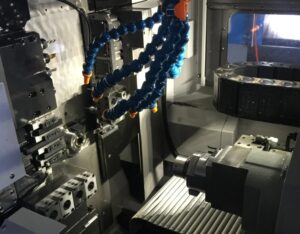

多轴加工

多轴加工提高了生产现代能源系统所需的复杂和精密部件的能力,可同时在多个轴上运行。

主要部件

- 风力涡轮机组件:转子轮毂和机舱框架。

- 水电组件:最大限度提高效率的涡轮叶片和轴。

瑞士机械加工

瑞士机械加工以生产小型复杂零件而闻名,这些零件对能源生产设施中的精密机械至关重要。

主要部件

- 精密燃油系统组件:石油和天然气工业中的喷油嘴。

- 电气连接器和触点:用于各种能源系统。

激光切割

激光切割利用高功率激光束精确切割材料,对各种能源生产系统至关重要。

主要部件

- 太阳能电池板组件:太阳能电池板的成型和尺寸确定。

- 风力涡轮机叶片:切割复合材料,提高空气动力学效率。

水刀切割

水刀切割利用高压水流与磨料混合切割材料,不会产生热影响区。

主要部件

- 水力发电涡轮机部件:切割复杂的设计和厚重的材料。

- 绝缘和垫圈:用于各种能源设施。

数控加工在能源领域的优势

数控加工为能源行业带来了众多优势,可优化生产,提高能源系统的性能和可靠性。

- 提高精确度和准确性:确保零件尺寸精确,这对提高效率和性能至关重要。

- 提高生产效率:自动化流程缩短了生产时间,提高了可扩展性。

- 提高组件可靠性:稳定的质量可减少缺陷,提高可靠性。

- 材料多样性:可处理多种材料,提高性能和耐用性。

- 成本效益:减少劳动力成本和材料浪费,使生产更经济。

- 定制和灵活性:可轻松调整设计,定制零件。

- 可扩展性:支持小规模和大规模生产。

- 降低能耗:高效流程能耗更低。

- 加强安全:最大限度地减少人与人之间的互动,从而减少事故。

- 创新设计的实施:允许复杂和创新的设计。

数控加工在能源行业的常见应用

数控加工在能源行业的各个领域都发挥着至关重要的作用,既能提高生产效率,又能维护重要设备。

可再生能源部门

主要应用:

- 风力涡轮机组件:叶片、转子和齿轮箱。

- 太阳能电池板框架:结构组件,使面板坚固耐用,排列整齐。

- 水电组件:涡轮叶片和水流控制系统。

- 生物质能源系统:用于转换器和机械的专用部件。

风能

主要组成部分:

- 涡轮叶片:空气动力学、几何形状复杂。

- 变速箱和传动系统:机械应力精度高。

- 转子轴:按照精确公差加工,运行平稳。

太阳能

主要组成部分:

- 面板框架:确保正确对齐和牢固安装。

- 安装支架和跟踪系统:动态朝向太阳。

水力发电

主要组成部分:

- 涡轮叶片:精密加工确保最佳性能。

- 闸阀和控制机构:正确安装和操作的精确规格。

地热能源

主要组成部分:

- 套管和井口设备:地热井的结构完整性。

- 涡轮机部件:高精度部件,提高效率和产量。

生物质能源

主要组成部分:

- 颗粒机轧模和轧辊:均匀的颗粒可优化能量输出。

- 燃烧器组件:高效燃烧部件。

使用的材料 能源行业的数控加工

数控加工使用的材料多种多样,每种材料都有其特定的性能,适合不同的应用。

- 铝质:重量轻、耐腐蚀,是涡轮机部件和太阳能电池板框架的理想材料。

- 不锈钢:坚固耐腐蚀,用于核反应堆和勘探设备。

- 钛:强度高、耐高温,适用于高压力部件。

- 铜:导电性极佳,用于电气元件。

- 黄铜:低摩擦、耐腐蚀,用于阀门部件。

- 塑料和复合材料:用途广泛,具有绝缘性,可用于外壳和非导电部件。

- 镍合金:耐高温,用于涡轮机部件。

- 钨:硬度高、耐高温,用于耐磨部件。

能源行业数控加工面临的挑战

数控加工面临着影响效率、成本和生产时限的若干挑战。

- 材料成本高:昂贵的优质材料。

- 复杂组件设计:需要高精度和专业知识。

- 保持精度:对关键部件至关重要。

- 可扩展性问题:在高产量的情况下保持质量。

- 机器磨损与维护:需要经常维护。

- 监管合规:遵守标准。

- 技术升级:整合新技术。

- 技术工人短缺:需要熟练的机械师。

- 环境问题:遵守环境法规。

- 供应链波动:原材料供应波动。

数控加工对环境的影响

数控加工旨在通过环保实践和减少材料浪费,最大限度地减少对环境的影响。

环保生产实践

- 回收金属芯片:减少原材料的提取。

- 节能机械:降低碳足迹。

- 使用可持续材料:回收和环保材料。

减少材料浪费

- 精密加工:高精度减少了材料浪费。

- 高级软件:优化切割路径,最大限度地利用材料。

能源行业数控加工的成本效益

保持成本效益包括优化生产和减少开支。

优化生产

- 自动化流程:降低劳动力成本,提高效率。

- 预测性维护:防止停机,延长设备寿命。

降低成本

- 大宗材料采购:降低价格,减少订购次数。

- 多任务设备:减少了多次设置的需要,从而节省了时间和金钱。

能源应用领域数控加工的未来趋势

能源行业数控加工的未来是由技术进步和新兴能源行业决定的。

技术进步

- 自动化与机器人技术:提高精度,降低成本。

- 快速成型制造:将 3D 打印与数控加工相结合,可加工复杂部件。

- 智能数控机床:物联网和人工智能提高了生产率和维护水平。

新兴能源部门

- 氢能源系统:氢燃料电池的数控加工。

- 海洋能源:潮汐能和波浪能转换器组件。

结论

数控加工在能源行业不可或缺,它促进了传统能源和可再生能源系统的开发和维护。GCH Process 拥有丰富的经验和一系列精密加工服务,可为能源行业提供支持,确保生产出符合严格标准的优质可靠部件。请联系我们,了解我们如何帮助您实现精密可靠的制造目标。