Özel Basınçlı Döküm Hizmetleri

Plastik kalıplı prototiplerden yüksek kaliteli özel üretim parçalara hızlıca geçiş yapın. Bir gün içinde toplu fiyatlandırma ve Üretilebilirlik için Tasarım (DFM) elde edin. 30'dan fazla termoplastik ve termoset malzeme arasından seçim yapın.

- Anında Basınçlı Döküm Fiyat Teklifleri ve Kapsamlı DFM

- 0,05mm'ye (±0,002″) Kadar Hassas Toleranslar

- Döküm Parçaları 3 Gün Gibi Kısa Bir Sürede Teslim Ediliyor

10 S

Anlık Teklifler

1 gün

Teslim süresi

0 adet

ADEDI

0.01 mm

Toleranslar

Özel Enjeksiyon Kalıplama Hizmetlerimiz

GCH'nin enjeksiyon kalıplama çözümleri ile parçaları tam boyut, karmaşıklık ve hacim özelliklerine göre uyarlıyoruz. Makine parkurumuz, 30 tondan 1800 tona kadar, talep üzerine prototipleme ve üretim çalışmalarına olanak tanıyarak tasarım hassasiyetini garanti eder. Her enjeksiyon kalıplama siparişi, ürün rekabetçiliğini artıran ücretsiz bir tasarım danışmanlığı ile birlikte gelir. Teslim süreleri 15 gün kadar kısa olan hızlı geri dönüşler bekleyin.

Enjeksiyon Kalıplama

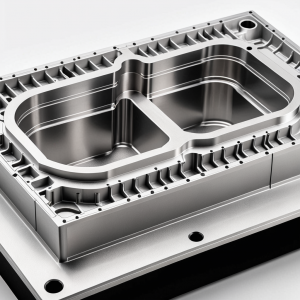

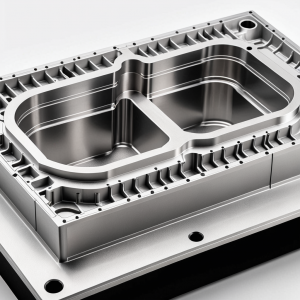

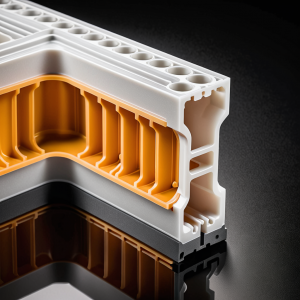

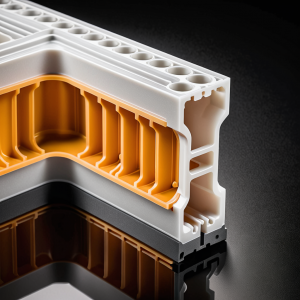

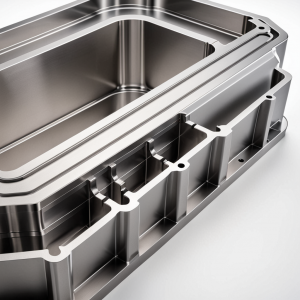

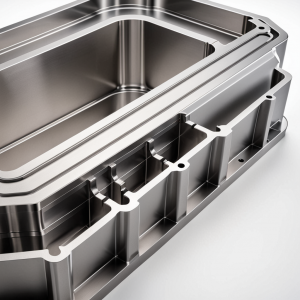

Enjeksiyon kalıpları, doğru plastik kalıplı bileşenlerin seri üretimi için gereklidir. Öncelikle çelik veya alüminyumdan imal edilen bu kalıpların üretimi karmaşık tasarım, hassas işleme ve titiz montaj gerektirir.

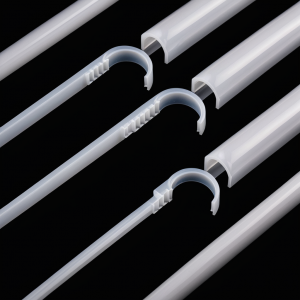

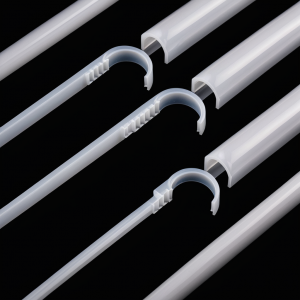

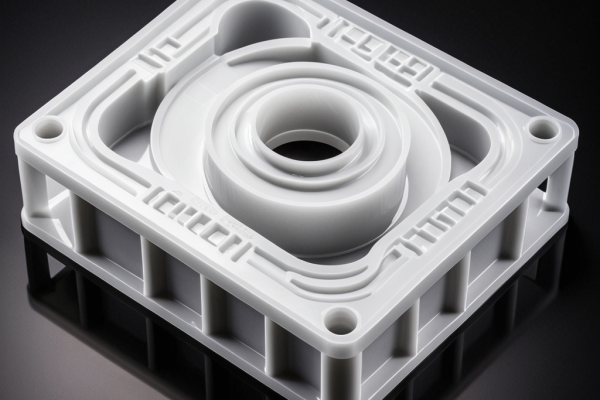

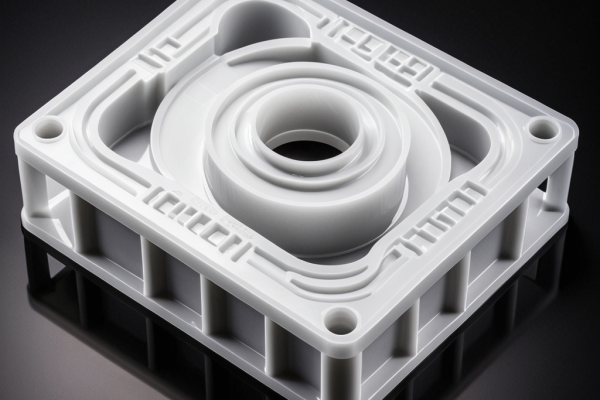

Plastik Enjeksiyon Kalıplama

Plastik enjeksiyon kalıplama işlemi, erimiş plastiği bir kalıba enjekte etmek için yüksek basınç kullanımını içerir, burada plastik ürünün istenen şeklini oluşturmak için soğur ve katılaşır.

Üst kalıplama

Üst kalıplama, ikincil bir malzemenin önceden var olan bir parça veya katman üzerine enjeksiyonla kalıplandığı ve tek bir adımda ek özellikler veya bitmiş bir görünüm sağlayan bir işlemdir.

Ekleme Kalıplama

Ekleme kalıplama özellikle elektronik bileşenler, otomotiv parçaları ve tıbbi cihazlar gibi hassas boyutlara ve özelliklere sahip karmaşık parçalar oluşturmak için kullanışlıdır.

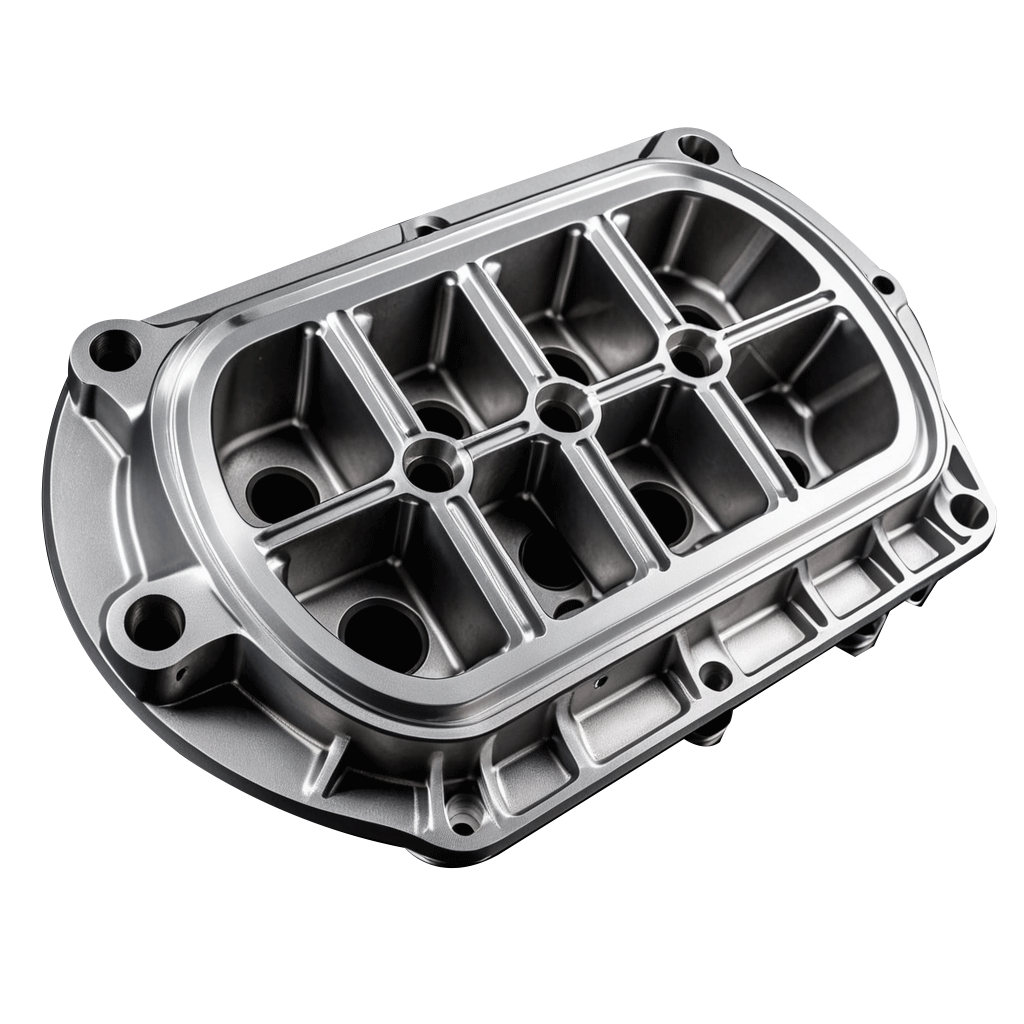

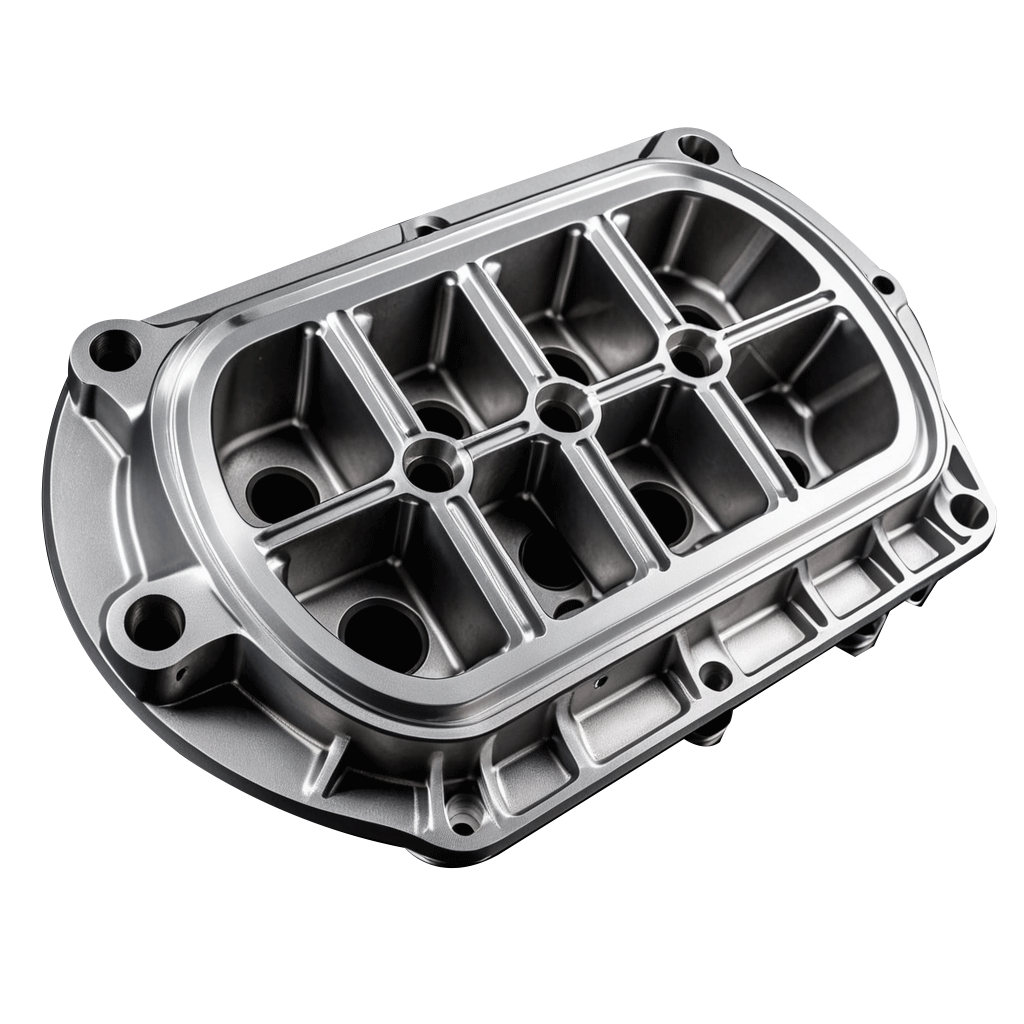

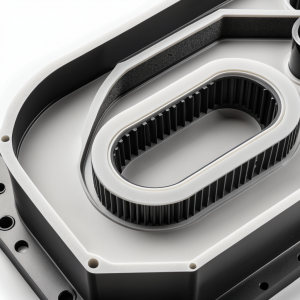

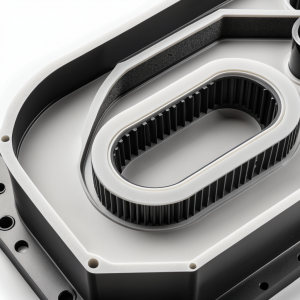

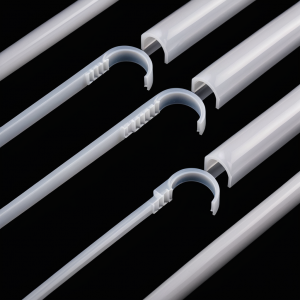

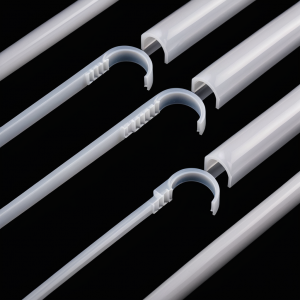

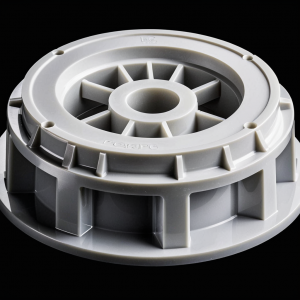

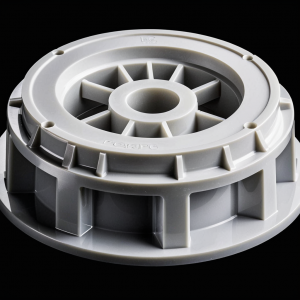

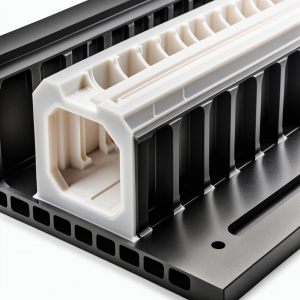

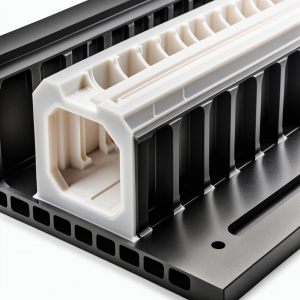

GCH'den Özel Enjeksiyon Kalıplı Ürünler

Müşterilerimiz için ürettiğimiz plastik prototipleri ve isteğe bağlı üretim parçalarını görüntüleyin.

Özel Enjeksiyon Kalıplama Çözümleri

Prototiplemeden yüksek kaliteli üretime sorunsuz bir şekilde geçiş yapmak için isteğe bağlı enjeksiyon kalıplama çözümlerimizi keşfedin.

Hızlı Prototipleme

Hızlı enjeksiyon kalıplamamızdan yararlanın, 1K-100K üniteleri düşük maliyetle hızlı bir şekilde teslim edin. Alüminyum veya çelik kalıplar kullanarak hızlı geri dönüş sağlıyor, üretim zorluklarınızı doğrudan ele alıyor ve pazara sunma süresini kısaltıyoruz.

Düşük Hacimli Üretim

Düşük hacimli enjeksiyon kalıplama, esnek çelik kalıplar kullanarak 100K-1M üniteler sunarak çıktınızı yükseltir. Bu, yüksek kalite ve tutarlılık sağlar, olağanüstü standartları korurken büyük ama hassas üretim çalışmalarına olan ihtiyacınızı etkili bir şekilde karşılar.

Enjeksiyon Kalıplama Malzemeleri

GCH, enjeksiyon kalıplama takımları için yaygın metaller ve çeşitli popüler plastik malzemeler sunmaktadır.

Enjeksiyon kalıplama malzemeleri

Enjeksiyon kalıplama işlemi düşük veya yüksek hacimli üretime başlamadan önce, yüksek toleranslı bir CNC işlenmiş takım gereklidir. En yaygın kullanılan malzemeler şunlardır:

Takım Çeliği: P20, H13, S7, NAK80, S136, S136H, 718, 718H, 738

Paslanmaz Çelik:

420, NAK80, S136, 316L, 316, 301, 303, 304

Alüminyum: 6061, 5052, 7075

Termoplastik

Plastik enjeksiyon kalıplama hizmeti, darbe dayanımı, sertlik, termal direnç, kimyasal direnç vb. dahil olmak üzere farklı özelliklere sahip geniş bir malzeme yelpazesi ile birlikte gelir.

ABS HDPE LDPE PP

PPA PS POM PC

PU Teflon (PTFE) Naylon

PC PMMA PA PEEK

PET

Termoset

Benzersiz yapıştırma özellikleri nedeniyle farklı uygulamalar için çeşitli termoset malzemeler.

Enjeksiyon Kalıp Yüzey İşlemleri

GCH, prototiplemeden üretime kadar üstün kalite ve güvenilir işlevsellik sağlar. Çok çeşitli üretim sınıfı metal ve plastik malzemelerin yanı sıra son derece gelişmiş isteğe bağlı üretim teknikleriyle, çeşitli sektörlerde yüksek kaliteli ürünler sunuyoruz.

| SPI Bitiş Standartları | Yüzey Pürüzlülüğü RA (mm) | Bitirme Yöntemi | Doku | Önerilen Çelikler |

| SPI A1 | 0,012 ila 0,025 | 6000 Kum Elmas | Süper Yüksek Parlak kaplama | S136 (54HRC) veya 8407 (52HRC) |

| SPI A2 | 0,012 ila 0,025 | 3000 Kum Elmas | Yüksek Parlak kaplama | S136 (54HRC) veya 8407 (52HRC) |

| SPI A3 | 0,05 ila 0,10 | 1200 Kum Elmas | Normal Parlak kaplama | S136 (300HB) veya 718H |

| SPI B1 | 0,05 ila 0,10 | 600 Grit Kağıt | İnce Yarı parlak kaplama | 718H |

| SPI B2 | 0,10 ila 0,15 | 400 Grit Kağıt | Orta Yarı parlak kaplama | 718H |

| SPI B3 | 0,28 ila 0,32 | 320 Grit Kağıt | Normal Yarı parlak kaplama | 718H |

| SPI C1 | 0,35 ila 0,40 | 600 Kum Taşı | İnce Mat kaplama | 718H |

| SPI C2 | 0,45 ila 0,55 | 400 Kum Taşı | Orta Mat kaplama | 718H |

| SPI C3 | 0,63 ila 0,70 | 320 Kum Taşı | Normal Mat kaplama | 718H |

| SPI D1 | 0,80 ila 1,00 | Kuru Kumlama Cam Boncuk | Saten Dokulu kaplama | 718H |

| SPI D2 | 1.00 ila 2.80 | Kuru Patlama | Mat Dokulu kaplama | 718H |

| SPI D3 | 3.20 ila 18.0 | Kuru Patlama | Pürüzlü Dokulu yüzey | 718H |

GCH Basınçlı Döküm Yetenekleri

| Standartlar | Açıklama |

| Maksimum Parça Boyutu | 1200×1000×500 mm 47,2×39,4×19,7 inç. |

| Minimum Parça Boyutu | 1×1×1 mm 0,039×0,039×0,039 inç. |

| Parçadan Parçaya Tekrarlanabilirlik | +/- 0,1 mm +/- 0,0039 inç. |

| Kalıp Boşluğu Toleransları | +/- 0,05 mm +/- 0,002 inç. |

| Mevcut Kalıp Tipleri | Çelik ve alüminyum kalıplar. Üretim sınıfı sağlıyoruz: 1000 çevrimin altında, 5000 çevrimin altında, 30.000 çevrimin altında ve 100.000 çevrimin üzerinde |

| Mevcut Makineler | Tek boşluklu, çok boşluklu ve aile kalıpları, 50 ila 500 pres tonajı |

| İkincil Operasyonlar | Kalıp tekstüre etme, tampon baskı, lazer kazıma, dişli ekler ve temel montaj. |

| Muayene ve Belgelendirme Seçenekleri | FAI, ISO 9001, ISO 13485 gibi kalite raporları |

| Teslim Süresi | Çoğu sipariş için 15 iş günü veya daha kısa, 7/24 teklif yanıtı |

Basınçlı Döküm Sınıfları

SPI kalıp sınıflandırmalarının Sınıf 101'den 105'e kadar olan beş standart kategorisine bağlı kalarak hem müşteriler hem de tedarikçiler için beklentileri uyumlu hale getiriyoruz.

| Kalıp Sınıfı | Üretim Seviyesi | Döngüler | Uygulamalar | Hoşgörü | Maliyet | Teslim Süresi |

| Sınıf 105 | Çok düşük | 500 döngüden az | Prototip testi | ± 0,02 mm | Çok sınırlı sayıda ürün prototipi üretmek için ucuz | 7-10 gün |

| Sınıf 104 | Düşük | 100 bin döngüden az | Aşındırıcı olmayan malzemelerle sınırlı üretim parçaları için iyi | ± 0,02 mm | Düşük ila orta fiyat aralıklarında | 10-15 gün |

| Sınıf 103 | Orta | 500 bin döngüden az | Düşük ila orta üretim parçaları için | ± 0,02 mm | Yaygın fiyat aralıkları içinde kalmak | 10-15 gün |

| Sınıf 102 | Orta ila yüksek | 1 milyondan az | Aşındırıcı malzemeli ve/veya dar toleranslı parçalar için uygundur | ± 0,02 mm | Oldukça yüksek fiyat ve yüksek kaliteli malzemelerle üretilmiştir | 10-15 gün |

| Sınıf 101 | Son derece yüksek | 1 milyondan fazla döngü | Son derece yüksek üretim ve hızlı döngü süreleri | ± 0,02 mm | En yüksek fiyat ve sadece en kaliteli malzemelerle üretilmiştir | 10-18 gün |

Özel Basınçlı Döküm Nasıl Çalışır?

Basınçlı Döküm işlemi, ham plastik malzemelerin bir enjeksiyon kalıplama makinesine beslenmesini, eritilmesini ve ardından alüminyum veya çelik bir kalıba enjekte edilmesini içerir. Soğutulduktan sonra, üretim sınıfı bir termoplastik parça oluşturulur ve daha fazla kullanım veya montaj için çıkarılır.

Çeşitli Endüstriyel Uygulamalar için Basınçlı Dökümlerimiz

Özel Basınçlı Döküm Hizmetleri ile GCH, çeşitli endüstri gereksinimlerini desteklemektedir.

SSS

Sıkça Sorulan Sorular

Kalıp yapım sürecimiz 6 adımdan oluşmaktadır:

Adım 1: Üretim düzenlemesi: Tüm gereksinimleri belirleyin ve üretimi düzenleyin.

Adım 2: DFM rapor analizi: Daha fazla fizibilite analizi için ücretsiz ancak ayrıntılı üretim DFM raporu sağlayın.

Adım 3: Kalıbı üretin: Kalıbı üretime sokun ve müşterilerin süreci istedikleri zaman kontrol etmeleri için tüm döngü için Takım Çizelgesi formunu sağlayın.

Adım 4: Test etmek için ücretsiz numune: Kalıbı üretime sokun ve müşterilerin süreci istedikleri zaman kontrol etmeleri için tüm döngü için Takım Çizelgesi formunu sağlayın.

Adım 5: Seri üretim: Müşteri numunelerin nitelikli olduğunu onaylar, ardından resmi olarak sonraki üretime devam eder.

Adım 6: Kalıp tasarrufu: Üretim tamamlanır ve kalite kontrolünden sonra teslim edilir. Kalıp temizlenir ve bir sonraki parça üretimi turu için uygun şekilde saklanır.

Toleranslar enjeksiyon kalıplamada çok önemlidir; uygun spesifikasyon ve kontrol olmadan montaj sorunları ortaya çıkabilir. GCH'de, kalıplama toleransları için ISO 2068-c standardına bağlıyız, ancak gerekirse daha dar spesifikasyonları da karşılayabiliriz.

Minimum sipariş zorunluluğumuz yoktur. Ancak, daha büyük miktarlar daha rekabetçi fiyatlandırma sağlayacaktır.

Bir sipariş verildikten sonra, kalıp tasarımı ve oluşturulması tipik olarak yaklaşık 35 gün sürer ve kalıplanmış parçaların üretimi için ek 3-5 gün gerekir.

Hizmetlerimizin maliyeti, bileşen boyutu, kalıp karmaşıklığı, boşluk sayısı, malzeme türü ve işlem sonrası gereksinimler gibi çeşitli faktörlere bağlı olarak değişir. Bu faktörleri platformumuzda analiz ettikten sonra teklif veriyoruz.

GCH'de, çeşitli uygulamalar için uygun çok çeşitli termoplastik ve termoset malzemeler sunuyoruz. Bazı yaygın malzemeler arasında ABS, Polikarbonat, Polipropilen ve TPE bulunur. Malzemelerin tam listesi veya özel malzeme talepleri için lütfen iletişime geçin müşteri̇ hi̇zmetleri̇mi̇z.

Evet, GCH şunları sunar hizli prototi̇pleme hi̇zmetleri̇. Bu, büyük ölçekli üretime geçmeden önce tasarımınızı test etmenize ve doğrulamanıza olanak tanır.

Son Gönderiler

Yüksek Hassasiyetli Üretimde Otomasyonun Rolü

High precision manufacturing ensures exactness in producing intricate components, utilizing advanced technology for industries like aerospace, automotive, and medical devices.

Modern Otomotiv Üretiminde CNC İşlemenin Rolü

Yüksek performanslı araçlar için hassas otomotiv CNC işleme parçaları. Prototipler ve üretim için özel imalat hizmetleri.

Alüminyum CNC İşleme, endüstriyel uygulamalar için ideal olan özel alüminyum parçalar için yüksek hassasiyetli işleme hizmetleri sunar.

Alüminyum CNC İşleme, endüstriyel uygulamalar için ideal olan özel alüminyum parçalar için yüksek hassasiyetli işleme hizmetleri sunar.