CNC İşlemeyi Anlamak: Yeni Başlayanlar İçin Kılavuz

Bilgisayarlı Sayısal Kontrolün kısaltması olan CNC işleme, ürünlerin üretilme biçiminde devrim yaratan dönüştürücü bir üretim sürecidir. Büyük ölçüde manuel çalışmaya dayanan geleneksel işlemenin aksine CNC işleme, takım tezgahlarını kontrol etmek için bilgisayarlardan ve yazılımlardan yararlanır. Bu yöntem yüksek hassasiyet, tutarlılık ve verimlilik sağlayarak modern üretimde bir köşe taşı haline gelir.

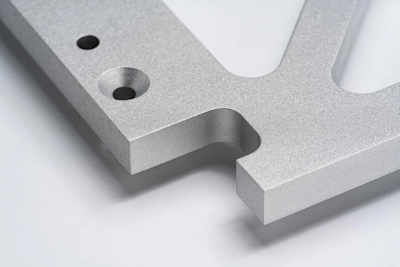

Özünde CNC işleme, istenen parçanın ayrıntılı dijital modellerini oluşturmak için bilgisayar destekli tasarım (CAD) yazılımının kullanılmasını içerir. Bu modeller daha sonra CNC makinesini yönlendiren bir dizi talimat olan G koduna çevrilir. Makine bu kodu yorumlayarak metaller, plastikler ve kompozitler gibi çeşitli malzemeler üzerinde hassas kesme, delme veya şekillendirme işlemleri gerçekleştirir. Bu otomasyon insan hatasını en aza indirir ve karmaşık geometrilerin olağanüstü bir doğrulukla üretilmesini sağlar.

Süreç, CAD yazılımı kullanılarak parçanın tasarlanmasıyla başlar ve daha sonra bilgisayar destekli üretim (CAM) yazılımı kullanılarak G koduna dönüştürülür. CNC makinesi bu kodu okur ve minimum insan müdahalesi ile gerekli işlemleri gerçekleştirir. Tasarım ve üretimin bu kusursuz entegrasyonu, her parçanın tam spesifikasyonları karşılamasını sağlayarak CNC işlemeyi yüksek hassasiyet gerektiren endüstriler için ideal hale getirir.

CNC işleme, her biri belirli görevler için özel olarak tasarlanmış çeşitli makine türlerini kapsar. Örneğin freze makineleri kesme ve delme işlemlerinde üstün performans gösterirken, torna makineleri eğirme ve şekillendirme için uzmanlaşmıştır. Taşlama makineleri hassas yüzey finisajı için kullanılır ve gelişmekte olan bir teknoloji olan 3D yazıcılar karmaşık yapıları katman katman oluşturur. Her makine tipi, üreticilerin ihtiyaçları için en iyi aracı seçmelerine olanak tanıyan benzersiz yetenekler sunar.

CNC işlemenin çok yönlülüğü, işleyebildiği malzemelere kadar uzanır. Alüminyum ve çelik gibi metallerden plastik ve kompozitlere kadar CNC makineleri, her biri farklı uygulamalar için uygun olan çok çeşitli malzemeleri işleyebilir. Bu uyarlanabilirlik, CNC işlemeyi çeşitli sektörlerde tercih edilen bir seçenek haline getirmektedir.

CNC işlemenin avantajları saymakla bitmez. Hassasiyeti ve tutarlılığı hataları azaltırken, otomasyon verimliliği ve üretkenliği artırır. Bu da onu özellikle büyük ölçekli üretim için uygun maliyetli hale getirir. Ek olarak, CNC işleme hızlı prototiplemeyi destekleyerek hızlı yinelemelere olanak tanır ve pazara sunma süresini kısaltır.

CNC işleme, havacılık, otomotiv, sağlık ve tüketim malları gibi sektörlerin ayrılmaz bir parçasıdır. Havacılıkta, motor parçaları gibi hassas bileşenler üretirken, sağlık hizmetlerinde tıbbi cihazlar ve implantlar üretir. Otomotiv endüstrisi bunu motor bileşenleri ve özel parçalar için kullanır ve tüketim malları karmaşık tasarımlar yaratma yeteneğinden yararlanır.

Sonuç olarak CNC işleme, modern üretimde hassasiyet, verimlilik ve çok yönlülük sunan çok önemli bir teknolojidir. Teknoloji ilerledikçe, CNC işleme gelişmeye devam etmekte ve daha da fazla yetenek ve erişilebilirlik vaat etmektedir. Bu kılavuz, çeşitli endüstrilerdeki önemini ve uygulamalarını vurgulayarak temel bir anlayış sağlar.

CNC İşleme Hizmetlerinin Çeşitli Uygulamalarını Keşfetmek

CNC işleme hizmetleri benzersiz hassasiyet ve verimlilik sunarak imalat endüstrisinde devrim yaratmıştır. Çeşitli malzemeleri kesmek, delmek ve şekillendirmek için bilgisayar kontrollü makinelerden yararlanan bu teknoloji, çok sayıda sektörde vazgeçilmez hale gelmiştir. Çok yönlülüğü ve doğruluğu, onu modern üretim süreçlerinde bir köşe taşı haline getirmektedir.

Havacılık ve uzay endüstrisinde CNC işleme, motor parçaları ve uydu bileşenleri gibi yüksek hassasiyetli bileşenlerin işlenmesi için çok önemlidir. Bu alanda titiz standartlara duyulan ihtiyaç, CNC işlemeyi uçak ve uzay araçlarında güvenilirlik ve güvenlik sağlayan önemli bir araç haline getirmektedir.

Otomotiv sektörüne geçiş yapan CNC işleme, motor bileşenleri, dişli kutuları ve prototiplerin üretiminde çok önemli bir rol oynamaktadır. Bu teknoloji sadece üretimi hızlandırmakla kalmıyor, aynı zamanda araç performansını ve güvenliğini artıran karmaşık tasarımların oluşturulmasına da olanak sağlıyor.

Sağlık sektörü, özellikle implantlar ve cerrahi aletler gibi tıbbi cihazların imalatında CNC işlemeden önemli ölçüde faydalanmaktadır. Bu ürünler için gereken hassasiyet CNC işleme ile etkili bir şekilde karşılanarak hem güvenlik hem de etkinlik sağlanır.

Ayrıca, tüketim malları ve elektronik alanında, akıllı telefonlar ve dizüstü bilgisayarlar gibi cihazlar için karmaşık bileşenler oluşturmak üzere CNC işleme kullanılmaktadır. Bu teknoloji küçük, karmaşık parçaların yüksek hassasiyetle üretilmesini sağlayarak hızlı tempolu bir sektörün taleplerini karşılamaktadır.

Petrol ve gaz endüstrisi de sondaj ekipmanı ve boru hattı bileşenleri üretmek için CNC işlemeden yararlanır. Bu sektörde gerekli olan dayanıklılık ve hassasiyet, CNC işlemleriyle verimli bir şekilde elde edilerek operasyonel güvenilirlik sağlanır.

Buna ek olarak, inşaat sektörü özel mimari özellikler ve dekoratif unsurlar için CNC işlemeyi kullanmaktadır. Bu uygulama, binaların hem işlevsel hem de estetik yönlerine katkıda bulunarak teknolojinin endüstriyel kullanımların ötesindeki çok yönlülüğünü göstermektedir.

Ayrıca yenilenebilir enerji sektörü, rüzgar türbinleri ve güneş panelleri için bileşen üretiminde CNC işlemeden faydalanmaktadır. Bu da teknolojinin sürdürülebilir enerji çözümlerini desteklemedeki rolünü vurgulamaktadır.

Sonuç olarak, CNC işleme hizmetleri çeşitli endüstrilerin ayrılmaz bir parçasıdır ve hassasiyet, verimlilik ve karmaşık tasarımların üstesinden gelme yeteneği sunar. Havacılıktan yenilenebilir enerjiye kadar, uygulamaları çok çeşitli ve hayati olup modern üretimdeki öneminin altını çizmektedir.

CNC İşlemede Maliyetleri Optimize Etme: İpuçları ve En İyi Uygulamalar

**CNC İşleme Hizmetleri: CNC İşlemede Maliyetleri Optimize Etme: İpuçları ve En İyi Uygulamalar**

Modern üretim alanında CNC işleme, çeşitli endüstrilerde hassasiyet ve verimlilik sunan bir köşe taşı olarak duruyor. Ancak işletmeler kârlılıklarını korumaya çalıştıkça, CNC işlemede maliyetleri optimize etmek çok önemli hale gelmektedir. Bu makale, kalite standartlarını korurken giderleri azaltmaya yönelik stratejik yaklaşımları incelemektedir.

**Üretilebilirlik için Tasarım (DFM)** kritik bir başlangıç noktasıdır. Üretim kısıtlamalarını göz ardı eden bir tasarım, karmaşık geometriler ve gereksiz özellikler nedeniyle maliyetleri artırabilir. Üreticilerle erken işbirliği, bu tür sorunları belirleyip ortadan kaldırarak tasarımların hem işlevsel hem de uygun maliyetli olmasını sağlayabilir.

**Malzeme Seçimi** maliyet optimizasyonunda çok önemli bir rol oynar. Egzotik malzemeler bazen gerekli olsa da maliyetli ve işlenmesi zor olabilir. Spesifikasyonları karşılayan alternatif malzemelerin araştırılması masrafları önemli ölçüde azaltabilir. Ayrıca, net şekle yakın malzemeler işleme süresini en aza indirerek maliyetleri daha da düşürebilir.

**Üretim Hacmi** ile ilgili hususlar da aynı derecede önemlidir. CNC işleme hem küçük hem de büyük partiler için çok yönlü olsa da, ölçek ekonomileri maliyet yapılarını etkiler. Büyük hacimler için, kurulum maliyetleri daha fazla birime dağıtılarak birim başına maliyetleri düşürür. Tersine, küçük partiler orantısız kurulum masraflarından kaçınmak için dikkatli bir planlama gerektirir.

**Takım ve Kurulum Optimizasyonu** önemli tasarruflar sağlayabilir. Standart takımlar genellikle yeterli olur ve maliyetli özel alternatiflere olan ihtiyacı azaltır. Verimli kurulum düzenlemeleri ve fikstürler, üretim süresini en aza indirerek genel maliyet etkinliğini artırabilir.

**İşleme Toleransları** mantıklı bir şekilde belirlenmelidir. Daha dar toleranslar daha hassas makineler ve zaman gerektirir, bu da maliyetleri artırır. İşletmeler yalnızca gerekli toleransları belirleyerek, ürün bütünlüğünden ödün vermeden gereksiz masraflardan kaçınabilir.

**Tedarikçilerle çalışmak** bir diğer önemli stratejidir. Güçlü ilişkiler kurmak uygun fiyatlandırma ve şartlar sağlayabilir. Tekliflerin karşılaştırılması ve güvenilir tedarikçilerin seçilmesi, uzun vadeli maliyet yönetimi için çok önemli olan değer ve kaliteyi sağlar.

**İşleme Sonrası Süreçler** ek optimizasyon fırsatları sunar. Dış kaynak kullanımı veya son işlem ve montajın tek bir tedarikçi altında işleme ile birleştirilmesi işlemleri kolaylaştırabilir ve maliyetleri düşürebilir.

Son olarak, **Teknolojiye Yatırım Yapmak** mantığa aykırı görünebilir ancak uzun vadeli tasarruflar sağlayabilir. Gelişmiş CNC teknolojileri verimliliği ve hassasiyeti artırarak üretim süresini ve malzeme israfını azaltır.

Sonuç olarak, CNC işlemede maliyetleri optimize etmek, tasarım ve malzeme seçiminden tedarikçi ilişkilerine ve teknolojik yatırımlara kadar çok yönlü bir yaklaşım gerektirir. İşletmeler bu stratejileri uygulayarak yüksek kalite standartlarını korurken karlılığı artırabilir.