Alüminyum 6061yaygın olarak kullanılan bir alaşım olan 6000 serisi, mukavemeti, korozyon direnci ve mükemmel işlenebilirliği ile ünlüdür. Çok yönlülüğü onu havacılık, otomotiv, elektronik ve tıbbi cihazlar gibi sektörlerde tercih edilen bir seçenek haline getirir. Ancak, alüminyum 6061 parçalar için doğru üretim sürecinin seçilmesi, bu sektörlerin talep ettiği yüksek kalite standartları ile maliyet etkinliğini dengelemek için kritik öneme sahiptir.

Bu makale, iki temel üretim tekniğinin ayrıntılı bir maliyet-etkinlik analizini sunmaktadır: ekstrüzyon ve sonradan işleme ve tam CNC işleme. Tasarım karmaşıklığı, üretim hacmi ve ekonomik ödünleşmeler gibi faktörleri ele alarak, üreticilere ihtiyaçlarına göre bilinçli kararlar vermelerinde rehberlik etmeyi amaçlıyoruz.

Malzeme Özellikleri ve Tasarım Hususları

Proses seçimine geçmeden önce, aşağıdaki özelliklerin anlaşılması önemlidir alüminyum 6061 üretim kararlarını etkiler. Bu alaşım şunları sunar:

- Orta Güçte: Birçok uygulama için yeterlidir ancak bazı yüksek mukavemetli alaşımlardan veya çeliklerden daha düşüktür.

- Korozyon Direnci: Dayanıklılık gerektiren ortamlar için idealdir.

- İyi İşlenebilirlik: Verimli üretimi kolaylaştırır.

Tasarım Karmaşıklığı

Bir parçanın geometrisi, toleransı ve yüzey kalitesi gibi tasarım incelikleri maliyetleri ve fizibiliteyi önemli ölçüde etkiler:

- Basit Geometriler: Atık ve üretim maliyetlerini en aza indiren ekstrüzyon için en uygun olanıdır.

- Karmaşık Geometriler: Hassasiyeti ve karmaşık tasarımları işleme yeteneği nedeniyle genellikle CNC işleme gerektirir.

Bu hususlar, en uygun üretim yönteminin seçilmesi için temel oluşturur.

Detaylı Süreç Açıklamaları

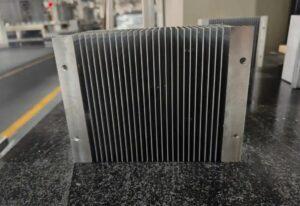

A. Sonradan İşleme ile Ekstrüzyon

Ekstrüzyon, ısıtılmış bir alüminyum kütüğün belirli bir şekle sahip sürekli bir profil oluşturmak için bir kalıptan geçirildiği bir işlemdir.

Avantajlar:

- Malzeme Kullanımı: Minimum atık ile yüksek verimlilik.

- Yüksek Hacimler için Maliyet Etkinliği: Otomatik operasyonlar, üretim ölçeklendikçe birim başına maliyetleri düşürür.

- Kolaylaştırılmış Üretim: Özellikle standart profiller ve büyük üretim çalışmaları için faydalıdır.

Dezavantajlar:

- Kalıp Maliyetleri: Özel kalıp oluşturma binlerce dolara mal olabilir ve düşük hacimli üretimi etkileyebilir.

- Hassasiyet Sınırlamaları: Tipik toleranslar ±0,2 mm ile ±0,5 mm arasında değişir ve daha dar toleranslar için sonradan işleme gerektirir.

- MOQ Kısıtlamaları: Minimum sipariş miktarları genellikle 2.500 ila 5.000 lbs arasında değişir, bu da küçük ölçekli projelere uygun olmayabilir.

- Geometri Kısıtlamaları: Karmaşık şekiller pahalı veya teknik açıdan zorlu kalıp tasarımları gerektirebilir.

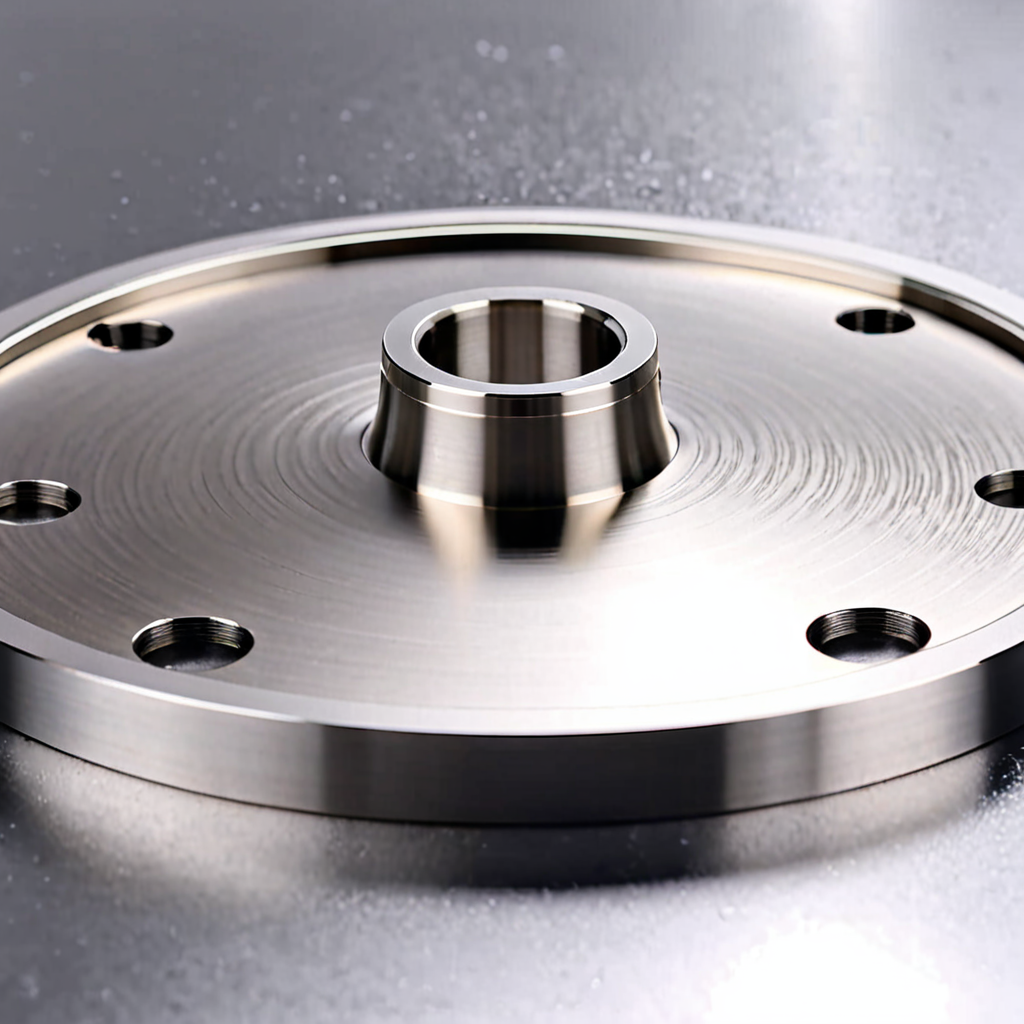

B. Tam CNC İşleme

CNC işleme, önceden programlanmış tasarımlara dayalı olarak son derece hassas parçalar üretmek için malzemeyi katı bir bloktan çıkarır.

Avantajlar:

- Yüksek Hassasiyet: 0,05 mm veya daha sıkı toleranslar elde eder.

- Tasarım Esnekliği: Karmaşık ve karmaşık geometrileri kolaylıkla işler.

- Düşük Hacim Fizibilitesi: Küçük üretimler veya özel tasarımlar için idealdir.

Dezavantajlar:

- Malzeme Atıkları: Ekstrüzyona kıyasla daha yüksek atık.

- Birim Başına Daha Yüksek Maliyetler: Özellikle büyük üretimler için.

- Zaman Yoğun: Artan işçilik ve makine zamanı maliyetlere katkıda bulunur.

Maliyet Analizi

Kapsamlı bir maliyet analizi değerlendirmeyi gerektirir:

- Malzeme Maliyetleri: Üretim sırasında ortaya çıkan atıklar dahil.

- Kalıp Maliyetleri: CNC için takımlara karşı ekstrüzyon için özel kalıplar.

- İşlem Maliyetleri: İşçilik, enerji ve ekipman kullanımı.

Aşağıda, orta derecede karmaşık bir alüminyum 6061 parçanın üretimi için bir maliyet karşılaştırması yer almaktadır:

| Üretim Miktarı | Tam CNC İşleme (USD/birim) | Ekstrüzyon + İşleme Sonrası (USD/birim) | Notlar |

|---|---|---|---|

| 500 | $12.00 | $8.50 | Yüksek kalıp amortismanı ekstrüzyona fayda sağlar. |

| 1,000 | $12.00 | $7.00 | Kalıp amortismanı maliyetleri daha da düşürür. |

| 5,000 | $12.00 | $5.00 | Ekstrüzyon için önemli maliyet avantajları. |

| 10,000 | $12.00 | $4.50 | Ekstrüzyon son derece ekonomik hale gelir. |

IV. Alternatif Üretim Süreçleri

Ekstrüzyon ve CNC işlemeye ek olarak, alternatif yöntemler de özel ihtiyaçlara uygun olabilir:

- Yatırım Döküm: Karmaşık şekillere olanak sağlar ancak genellikle CNC işlemeye göre daha gevşek toleranslara sahiptir.

- Basınçlı Döküm: Yüksek hacimli üretim için verimli ancak son işlem gerektirebilir.

- 3D Baskı: Eşsiz tasarım özgürlüğü sunar ancak yüksek hacimli çalışmalar için daha maliyetli ve daha az hassastır.

Her yöntem, projenin özel gereksinimlerine göre değerlendirilmelidir.

Sonuç

Arasındaki seçim post-machining ile ekstrüzyon ve Tam CNC işleme gibi faktörlere bağlıdır:

- Üretim Hacmi: Ekstrüzyon yüksek hacimli senaryolarda öne çıkarken, CNC düşük hacimli veya özel parçalar için daha iyidir.

- Tasarım Karmaşıklığı: CNC, karmaşık geometriler ve dar toleranslar için eşsizdir.

- Bütçe Kısıtlamaları: Ekstrüzyon genellikle daha basit tasarımlar için daha iyi maliyet verimliliği sağlar.

Orta düzeyde toleranslara sahip büyük ölçekli, basit tasarımlar için ekstrüzyon önemli ölçüde maliyet tasarrufu sağlar. Buna karşılık CNC işleme, düşük hacimlerde karmaşık, hassasiyet gerektiren parçalar için idealdir. Hassas veya basınçlı döküm gibi alternatif süreçlerin araştırılması, özellikle benzersiz gereksinimler için daha fazla seçenek sağlayabilir.

Nihayetinde, üreticiler bir kapsamli mali̇yet anali̇zi̇ bilinçli bir karar vermek için özel proje ihtiyaçlarına göre uyarlanmıştır.