Услуги лазерной резки

- Время выполнения заказа составляет 3-5 дней

- Сертифицировано по ISO 9001:2015

30т-1800т

Мгновенные котировки

12

Отделка поверхности

0pc

MOQ

0,025 мм

Допуски

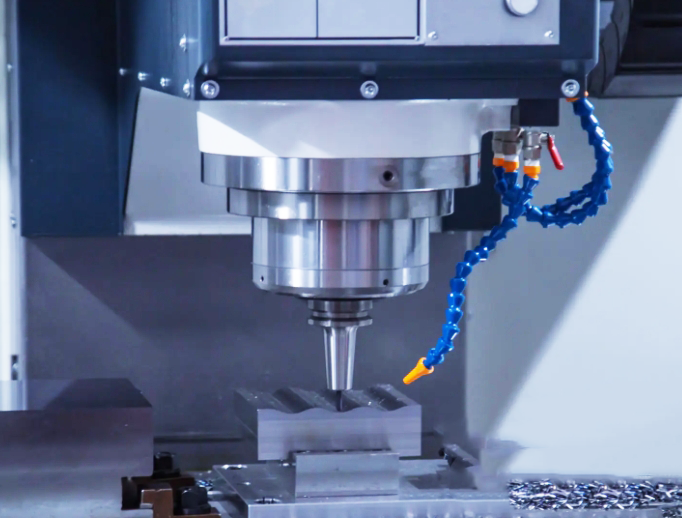

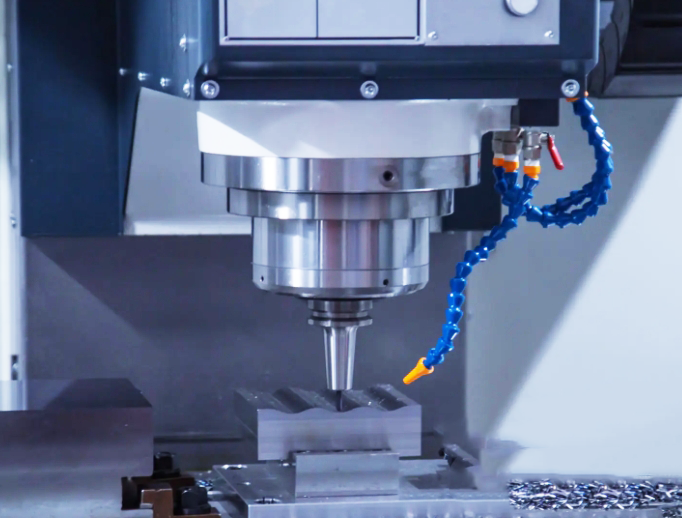

Что такое плазменная резка?

Плазменная резка - это производственный процесс, в котором используется ионизированный газ при температуре выше 20 0000C для расплавления и удаления материала с заготовки. В качестве газа используются аргон/водород, аргон или азот. Плазменная резка идеально подходит для изготовления высокоточных деталей как общего, так и отраслевого назначения. Вы можете получить множество преимуществ от использования услуг плазменной резки GCH при изготовлении деталей вашего изделия. Некоторые из этих преимуществ включают:

- Высокая точность и повторяемость: Точность и повторяемость - одно из главных достоинств наших услуг плазменной резки. Это особенно актуально при вырезании форм и углов из металлических заготовок. В компании GCH работают опытные операторы с твердыми руками, которые гарантируют чистый и высокоточный рез.

- Универсальность для различных материалов: Универсальность - одно из главных преимуществ производства металлов с помощью плазменной резки. Это связано с ее способностью разрезать такие токопроводящие металлы, как железо, медь, нержавеющая сталь, сталь, латунь и другие металлы. Кроме того, плазменная резка имеет одну из самых высоких скоростей резки, что делает ее одним из лучших методов для обработки металла.

- Подходит для разных толщин: В отличие от других видов резки металла, плазменная резка с ЧПУ позволяет резать металлы различной толщины. Наша команда плазменной резки в GCH может резать металлы толщиной до полутора дюймов и более.

- Сложные формы: Плазменная резка позволяет создавать различные формы, независимо от сложности их геометрии. В компании GCH мы используем плазменную резку для создания сложных форм, прямых линий и кривых, которые было бы невозможно сделать с помощью других методов резки металла.

- Энергоэффективность: Энергоэффективность - одна из причин, по которой все больше компаний и предприятий склоняются к плазменной резке. В компании GCH наши плазменные станки с ЧПУ являются энергоэффективными, что позволяет экономить средства в долгосрочной перспективе.

Лазерная резка от прототипа до производства

Универсальность и точность лазерной резки обеспечивают превосходную первоначальную разработку изделий и непрерывное производство. Проектные файлы быстро превращаются в конечные продукты, от сложных деталей на заказ до сложных корпусов.

Функциональный прототип

Создание прототипов со сложными деталями и тонкими элементами, которые трудно получить с помощью других методов резки. Это позволяет быстро выполнять заказы и сократить общее время производства.

Быстрое прототипирование

Создавайте быстрые и точные разрезы для различных материалов. Это может включать создание пробных образцов, оценку дизайна и производство небольших партий продукта для тестирования и проверки.

Возможности компании GCH в области литья под давлением

Услуги компании GCH по литью под давлением на заказ позволяют создавать пластиковые детали, которые выглядят и работают лучше. Наша производственная линия включает в себя процесс литья под давлением, который позволяет нам объединить несколько различных материалов в один, гарантируя, что вы получите продукцию высшего качества.

| Стандарты | Описание |

| Толщина | Алюминий≤40 мм, сталь≤50 мм, нержавеющая сталь≤50 мм |

| Допуск на резку | Стандартный уровень допуска для плазменной резки составляет от 0,1 до 0,2 мм. Этот уровень допуска в основном зависит от размера детали и общих требований. Однако в компании GCH мы корректируем наши уровни допусков в соответствии с требованиями заказчика. |

| Зона резки | Область резки тонколистового алюминия толщиной до 4 мм составляет 1000 x 2000 мм, 1250 x 2500 мм и 1500 x 3000 мм. Площадь резки толстых листов стали толщиной более 4 мм составляет 1500 x 3000 мм, 2000 x 3000 мм, 1500 x 6000 мм. |

| Время выполнения | 5 дней и более |

| Пропил (размер щели) | Около 0,5 мм (0,02 дюйма) |

| Состояние краев | Края, вырезанные лазером, имеют матовые и вертикальные линии. |

| Лазерные источники | CO2 и волоконные лазеры. До 10 кВт. |

| Повторяемость | +/- 0,05 мм (0,002 дюйма) |

| Точность позиционирования | +/- 0,10 мм (0,004 дюйма) |

| Время выполнения | 5-7 дней |

Материалы для плазменной резки

Услуги лазерной резки GCH универсальны и совместимы с различными материалами, от черных до цветных металлов, пластиков и других неметаллов. Наша установка лазерной резки сочетает в себе ультрасовременную технологию и квалифицированных специалистов, что позволяет выполнять лазерную резку материалов различной прочности, веса и тепловых свойств. Вот некоторые материалы для лазерной резки, доступные для вашего проекта.

Алюминий

Способность алюминия отражать тепло - одна из причин, по которой машиностроители предпочитают этот металл в качестве материала для плазменной резки. Он также легкий, не подвержен коррозии и обладает высокой пластичностью. Кроме того, алюминий экономически эффективен, а время плазменной резки из него меньше, чем из других материалов. Алюминий также отличается высокой степенью перерабатываемости, что помогает сократить количество отходов в долгосрочной перспективе.

Подтипы: 2024, 5052, 5083, 6061, 6063, 6082, 7075

Сталь

Сталь - один из самых популярных металлов в механических мастерских благодаря своей высокой обрабатываемости. Помимо обрабатываемости, сталь обладает высокой прочностью на растяжение, пластичностью и ковкостью. Она также очень долговечна и имеет эстетически приятный внешний вид. Одной из главных причин, по которой сталь идеально подходит для плазменной резки, является ее высокая свариваемость, которая позволяет ей выдерживать напряжение, вызванное теплом плазмореза.

Подтипы: 1018, 1020, 1025, 1045, 1215, 4130, 4140, 4340, 5140, A36, ST37

Нержавеющая сталь

Нержавеющая сталь - это металлический сплав, содержащий не менее 11% хрома. Содержание хрома в этом металле придает ему глянцевый вид. Этот металл идеально подходит для плазменной резки благодаря своей прочности при высоких температурах, так как он работает лучше, чем большинство металлов. Нержавеющая сталь также обладает высокой прочностью на разрыв и хорошей пластичностью. Кроме того, нержавеющая сталь легко поддается механической обработке.

Подтипы: 201, 303, 304, 316, 316L, 420, 430, 431, 304

Варианты отделки при плазменной резке

Детали, изготовленные с помощью плазменной резки, обычно отличаются превосходной отделкой. В компании GCH мы предлагаем различные варианты индивидуальной отделки, которые повышают функциональность, внешний вид и долговечность изготовленной детали.

| Имя | Материалы | Цвет | Текстура | Толщина | |

| Анодирование | Алюминий | Прозрачный, черный, серый, красный, синий, золотой. | Гладкая, матовая поверхность. | Тонкий слой: 5-20 мкм Твердая анодная оксидная пленка: 60-200 мкм |

| Взрывание семян | ABS, алюминий, латунь, нержавеющая сталь, сталь | Н/Д | Матовый | 0,3 мм - 6 мм |

| Порошковое покрытие | Алюминий, нержавеющая сталь, сталь | Черный, любой код RAL или номер Pantone | Глянец или полуглянец | 5052 Алюминий 0.063″-0.500″ 6061 Алюминий 0.063″-0.500″ 7075 Алюминий 0.125"-0.250″ Мягкая сталь 0.048″-0.500″ Хромолибденовая сталь 4130 0.050″-0.250″ Нержавеющая сталь 0.048″-0.500″ |

| Гальваническое покрытие | Алюминий, сталь, нержавеющая сталь | Н/Д | Гладкая, глянцевая поверхность | 30-500 мкн |

| Полировка | Алюминий, латунь, нержавеющая сталь, сталь | Н/Д | Глянцевый | Н/Д |

| Щетка | Алюминий, латунь, нержавеющая сталь, сталь | Варьируется | Сатин | Н/Д |

| Шелкография | Алюминий, латунь, нержавеющая сталь, сталь | Варьируется | Н/Д | < 1 мкм |

| Пассивация | Нержавеющая сталь | Нет | Без изменений | 5 мкм - 25 мкм |

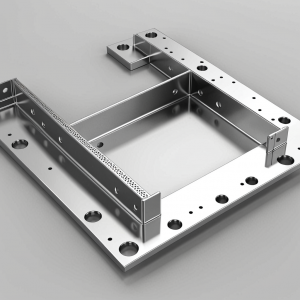

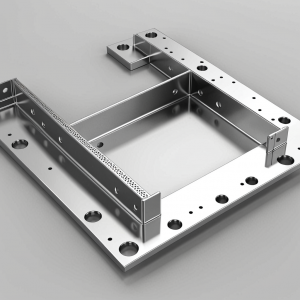

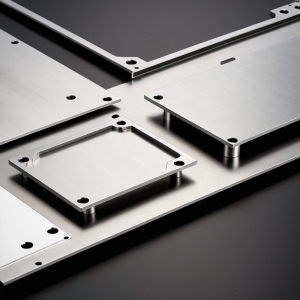

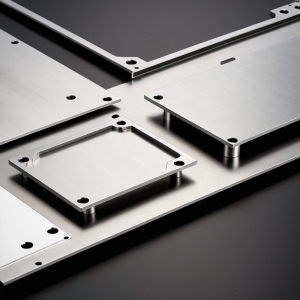

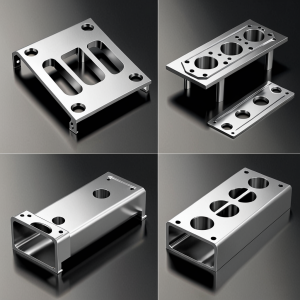

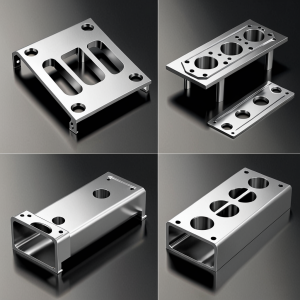

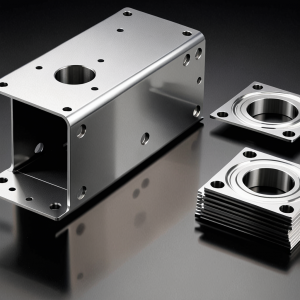

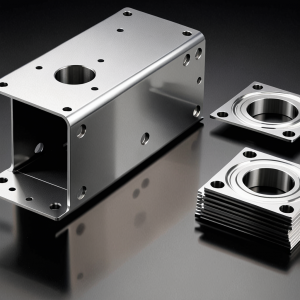

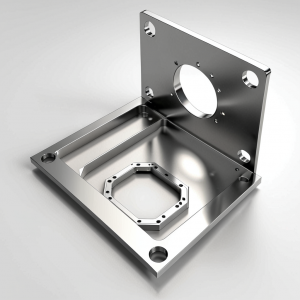

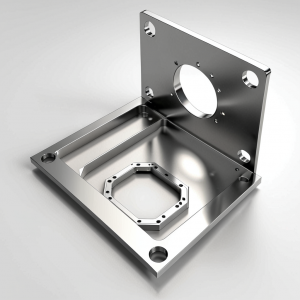

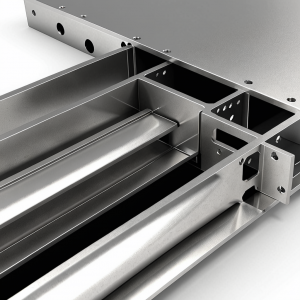

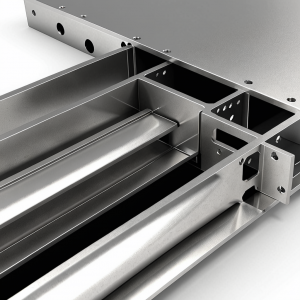

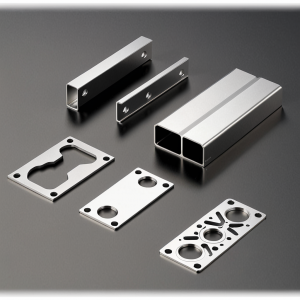

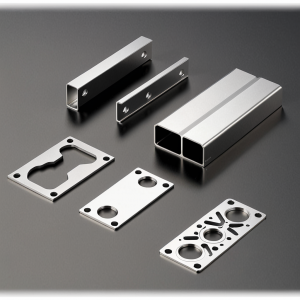

Галерея деталей плазменной резки

Почему стоит выбрать GCH

Мы используем подход, направленный на удовлетворение ваших индивидуальных потребностей. Мы стремимся предоставлять долгосрочные решения по литью прототипов инженерным специалистам и руководителям проектов от разработки до производства. GCH сочетает экономически эффективную оснастку для пресс-форм с технологичными услугами по переформовке, которые помогают изготавливать высококачественные детали.

Нет MOQ

Отсутствие требований к минимальному заказу помогает быстро перейти от проектирования к производству деталей из пластмассы и обеспечивает ваши потребности в литье по требованию, снижая стоимость литья под давлением.

Жесткие допуски и высокое качество

Наш процесс литья пластмасс под давлением включает в себя важные конструкторские соображения для улучшения формоустойчивости и эстетического вида. GCH поставляет литые под давлением пластиковые детали различных размеров и сложности. Наши стандартные допуски определяются стандартами ISO 2768, что позволяет нам соответствовать жестким требованиям к допускам.

Высокая эффективность

Благодаря сертифицированным отечественным заводам и мощной системе поставок мы ускоряем цикл разработки продукции и максимально ускоряем производство ваших литьевых деталей.

Специалисты по литью под давлением

Работая с нашими специалистами, имеющими более чем 10-летний опыт работы в индустрии литья под давлением, мы эффективно выполняем весь цикл работ от создания прототипа до производства.

Как работает плазменная резка на заказ?

Процесс литья под давлением включает в себя подачу сырых пластиковых материалов в машину для литья под давлением, их расплавление и последующее впрыскивание в алюминиевую или стальную форму. После охлаждения формируется деталь из термопластика производственного класса, которая извлекается для дальнейшего использования или сборки.

Галерея деталей плазменной резки

Загляните в обширную галерею GCH, где представлены некоторые из наших готовых деталей, изготовленных методом литья под давлением, и убедитесь, что мы можем создать ваш проект литья под давлением в соответствии с вашими строгими спецификациями.

Вопросы и ответы

Часто задаваемые вопросы

Наш процесс изготовления пресс-форм включает 6 этапов:

Шаг 1: Организация производства: Определите все требования и организуйте производство.

Шаг 2: Анализ отчета DFM: Предоставляем бесплатный, но подробный отчет DFM о производстве для дальнейшего анализа целесообразности.

Шаг 3: Производство пресс-формы: Запустите пресс-форму в производство и предоставьте форму График оснастки для всего цикла, чтобы клиенты могли проверить процесс в любое время.

Шаг 4: Бесплатный образец для тестирования: Запустите пресс-форму в производство и предоставьте форму графика оснастки для всего цикла, чтобы клиенты могли проверить процесс в любое время.

Шаг 5: Массовое производство: клиент подтверждает, что образцы соответствуют требованиям, затем официально приступает к последующему производству.

Шаг 6: Экономия пресс-формы: Производство завершается и поставляется после проверки качества. Пресс-форма будет очищена и надлежащим образом сохранена для следующего цикла производства деталей.

Допуски имеют решающее значение при литье под давлением; без надлежащей спецификации и контроля могут возникнуть проблемы при сборке. В компании GCH мы придерживаемся стандарта ISO 2068-c для допусков на литье, но при необходимости можем выполнить более жесткие спецификации.

У нас нет требований к минимальному заказу. Тем не менее, при больших объемах заказа цены будут более конкурентоспособными.

После размещения заказа проектирование и создание пресс-формы обычно занимает около 35 дней, а производство формованных деталей - еще 3-5 дней.

Стоимость наших услуг зависит от нескольких факторов, таких как размер детали, сложность пресс-формы, количество полостей, тип материала и требования к последующей обработке. Мы предоставляем расценки после анализа этих факторов на нашей платформе.

В компании GCH мы предлагаем широкий ассортимент термопластичных и термореактивных материалов, подходящих для различных областей применения. Среди распространенных материалов - ABS, поликарбонат, полипропилен и TPE. Для получения полного списка материалов или запроса на изготовление материалов по индивидуальному заказу, пожалуйста, обращайтесь наша служба поддержки.

Да, GCH предлагает услуги быстрого прототипирования. Это позволяет протестировать и проверить конструкцию, прежде чем приступать к крупносерийному производству.

Последние сообщения

Понимание обработки с ЧПУ: Руководство для начинающих

Прецизионная обработка с ЧПУ деталей на заказ. Высококачественные, точные и эффективные решения для различных отраслей промышленности.

Лучшие материалы, используемые при обработке на станках с ЧПУ: Исчерпывающее руководство

Прецизионная обработка с ЧПУ для изготовления высококачественных деталей на заказ. Экспертное производство для промышленного применения.

Последние тенденции в технологии обработки на станках с ЧПУ, которые вы должны знать

"Производитель прецизионных станков с ЧПУ, предлагающий высококачественные детали на заказ, быстрые прототипы и производственные услуги для аэрокосмической, автомобильной, медицинской и промышленной отраслей."