Compreender o alargamento no fabrico

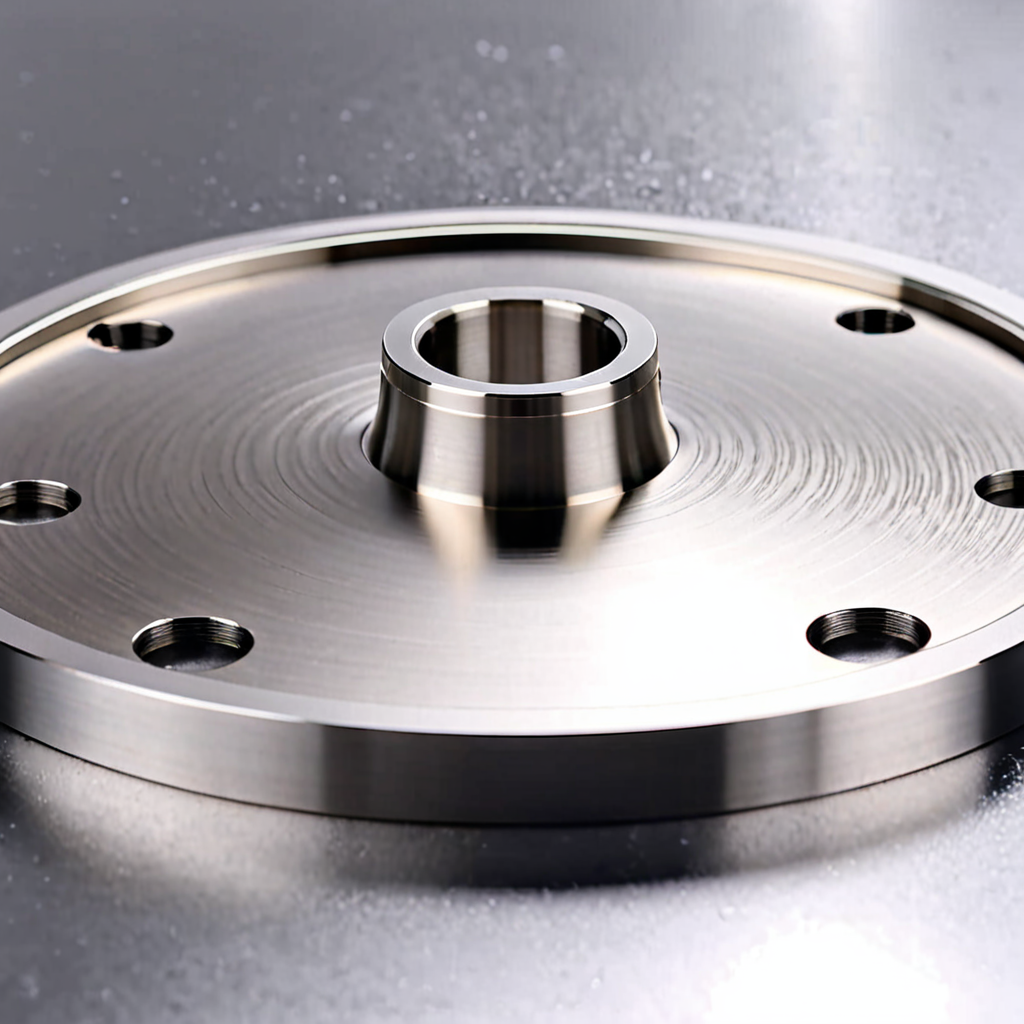

A escareação é uma operação de maquinação de precisão essencial para melhorar o diâmetro e o acabamento de furos pré-perfurados. Utilizando uma ferramenta com várias arestas conhecida como escareador, este processo remove meticulosamente o material para obter tamanhos de furo altamente precisos e acabamentos de superfície suaves. Alargamento é crucial em indústrias onde as dimensões e os acabamentos exactos são imperativos, tais como a indústria aeroespacial, automóvel e de fabrico de dispositivos médicos.

Vantagens e desvantagens da fresagem

Benefícios:

- Cria furos uniformes e de alta qualidade.

- Desgaste mínimo da ferramenta.

- Custo comparativamente baixo.

Desvantagens:

- Requer furos pré-usinados.

- Risco de danos na ferramenta se não for utilizada corretamente.

O que é alargamento no fabrico?

No fabrico, o alargamento é uma operação de acabamento que aumenta e suaviza com precisão o diâmetro de furos pré-perfurados. A ferramenta de escareamento com várias arestas remove uma pequena quantidade de material, melhorando a precisão dimensional e o acabamento da superfície do furo. Isto assegura que os furos cumprem as especificações rigorosas de tamanho e acabamento, essenciais em aplicações de engenharia de alta precisão. A fresagem distingue-se de outros processos de acabamento de furos devido à sua capacidade de atingir tolerâncias apertadas e um acabamento de superfície de alta qualidade.

Objetivo da escareação

A fresagem ajuda a terminar com precisão os orifícios perfurados para obter superfícies lisas e dimensões exactas, garantindo uma qualidade consistentemente boa. Esta técnica é vital para aplicações que requerem superfícies precisas e uniformes, exigindo um perfil de aresta e diâmetro adequados.

Termo alternativo para fresagem

Embora "alargamento" seja o termo mais comummente utilizado, também pode ser referido como "maquinação com alargador" em contextos de fabrico, destacando a utilização da ferramenta de alargamento na operação.

Como funciona a fresagem

O escareamento utiliza uma ferramenta de corte rotativa com vários gumes, denominada escareador, para alargar e terminar a superfície de furos pré-perfurados. As arestas do alargador raspam uma fina camada de material, melhorando a precisão do diâmetro do furo e o acabamento da superfície. É um passo crítico para alcançar tolerâncias apertadas e superfícies de alta qualidade em aplicações de engenharia de precisão.

Alargamento vs. Perfuração

A escareação é um processo de acabamento utilizado para refinar o tamanho e melhorar o acabamento da superfície de um furo existente, ao contrário da perfuração, que cria um novo furo. A perfuração corta um orifício circular numa peça de trabalho, enquanto a escareação utiliza um escareador para suavizar e dimensionar com precisão o orifício perfurado. A fresagem remove significativamente menos material do que a perfuração, concentrando-se na precisão e não na criação de furos.

Vê como funciona a GCH?

Aplicações do alargamento

1. Médico: A fresagem é vital na cirurgia ortopédica para preparar os ossos para a colocação de pregos intramedulares e procedimentos de substituição de articulações, assegurando dimensões exactas dos orifícios para um encaixe e função adequados dos implantes.

2. Fabrico: A fresagem é essencial para alisar orifícios em produtos de precisão, como ferramentas e peças de equipamento, garantindo que os componentes se encaixam perfeitamente e melhorando a funcionalidade e a qualidade do produto.

3. Automóvel: No sector automóvel, a fresagem é crucial para tarefas como alargar e aperfeiçoar orifícios em componentes vitais do motor, garantindo que as peças cumprem as especificações exactas para um desempenho e segurança ideais.

4. Bombas: A fresagem é fundamental no fabrico de bombas, garantindo que peças como impulsores e carcaças têm tamanhos de orifícios precisos para um desempenho ótimo, assegurando um funcionamento suave e uma montagem fácil.

5. Aeroespacial: A fresagem é indispensável no fabrico aeroespacial para formar orifícios de fixação exactos em componentes críticos, garantindo uma montagem segura e um desempenho robusto das peças de aeronaves.

6. Rolamentos: A fresagem é utilizada para produzir orifícios precisos nos rolamentos, garantindo encaixes perfeitos e um funcionamento suave, essencial para a longevidade e fiabilidade das máquinas.

Vantagens da fresagem

- Alta precisão: Produz furos com tolerâncias apertadas e excelentes acabamentos de superfície.

- Eficiência: Pode ser efectuada rapidamente, aumentando a produtividade.

- Versatilidade: Adequado para vários materiais e para operações manuais e com máquinas.

- Rentável: Geralmente, ferramentas de baixo custo e processo económico.

- Acabamento da superfície: Reduz a velocidade de avanço para melhorar o acabamento da superfície do furo.

Desvantagens da fresagem

- Furos pré-usinados necessários: Não é possível criar um furo, apenas alargar e terminar furos pré-perfurados ou pré-usinados.

- Desgaste da ferramenta: Risco de quebra e desgaste da ferramenta se não for utilizada corretamente.

- Controlo dimensional: Menor controlo sobre as dimensões do furo em comparação com processos como a perfuração.

Problemas comuns no alargamento

- Má qualidade de ajuste: Se o furo inicial não for efectuado com precisão, o alargamento pode resultar numa má qualidade de ajuste.

- Danos nas pastilhas: As pastilhas de corte podem ficar danificadas se o material da peça de trabalho ou as condições de corte forem problemáticas.

- Tempo de produção perdido: Ferramentas de alargamento danificadas que requerem recondicionamento ou substituição podem levar a atrasos na produção.

Tipos de ferramentas de alargamento

- Alargadores manuais: Utilizado em operações manuais para melhorar o encaixe das peças.

- Alargadores de parafusos de cabeça cilíndrica: Identificado por um orifício transversal no eixo para utilização num suporte de escareador flutuante.

- Alargadores de conchas: Concebida para alargar grandes orifícios em configurações de máquinas.

- Mandrilar alargadores de canelura reta: Concebida para utilização em máquinas, com caneluras rectas e uma haste lisa.

- Alargadores de pinos cónicos: Possuem ranhuras cónicas para encaixe de pinos cónicos, disponíveis em vários modelos.

- Alargadores de metal duro: Fabricados com materiais duros como o carboneto de tungsténio, são muito frágeis e devem ser manuseados com cuidado.

- Alargadores Diemaker: Caracterizada por três canais cortados numa hélice multi-voltas para um corte rápido.

Seleção e utilização de um escareador

Como escolher um escareador: Considere o material, o diâmetro do furo, o material a ser removido e a precisão e o acabamento desejados.

Importância de escolher o alargador correto: Garante a precisão na maquinagem tradicional e CNC, essencial para indústrias como a aeroespacial e a indústria automóvel.

Utilização de um escareador:

- Fixar a peça de trabalho.

- Perfurar previamente o orifício com um diâmetro ligeiramente inferior ao diâmetro final.

- Aplicar o lubrificante.

- Introduzir o escareador.

- Perfurar o furo com uma pressão constante.

- Verificar regularmente o tamanho.

Quando utilizar um escareador:

- Obtenção de diâmetros de furo exactos.

- Limpar as superfícies.

- Remoção de rebarbas e defeitos de operações de maquinagem anteriores.

Materiais adequados para escareamento: Inclui plásticos, metais e compósitos. Os alargadores podem ser fabricados em aço rápido, ligas de cobalto ou materiais de carboneto.

Dicas para utilizar um escareador:

- Utilizar o fluido de corte ou lubrificante correto.

- Manter a velocidade e o avanço correctos.

- Aplicar uma pressão constante.

- Verificar regularmente o tamanho dos furos.

- Rebarbar e limpar o orifício após o alargamento.

- Praticar para adquirir proficiência.

Desafios e soluções de alargamento

A escareação é difícil? Não, o alargamento é geralmente estável e mais rápido do que a perfuração e a retificação.

Um escareador endireita um furo? Sim, um escareador pode endireitar um furo com tolerâncias finas e moldar furos cónicos.

Diferença entre alargamento e mandrilamento: A fresagem refina as paredes interiores de um furo existente para obter um acabamento mais suave e um tamanho preciso. O mandrilamento pode criar furos de maiores dimensões e é utilizado para alargar furos.

Endereço do artigo original: xometria

Conclusão

A fresagem é uma operação de maquinação de precisão indispensável no fabrico moderno, garantindo dimensões exactas e acabamentos suaves para uma variedade de aplicações. Para mais informações ou para explorar as nossas capacidades de fabrico, contacte um representante da GCH Process. A GCH Process oferece uma vasta gama de serviços, incluindo maquinação e soluções de valor acrescentado para todas as suas necessidades de prototipagem e produção. Visite o nosso sítio Web para saber mais ou para solicitar um orçamento gratuito e sem compromisso.

Exoneração de responsabilidade: O conteúdo desta página Web destina-se apenas a fins informativos. A GCH Process não faz qualquer representação ou garantia relativamente à exatidão ou integridade da informação. Os parâmetros de desempenho, tolerâncias geométricas, características específicas de design, qualidade e tipos de materiais ou processos não devem ser inferidos como representando o que será entregue por fornecedores ou fabricantes terceiros através da rede da GCH Process. Os compradores que procuram orçamentos são responsáveis pela definição de requisitos específicos. Consulte os nossos termos e condições para obter mais informações.