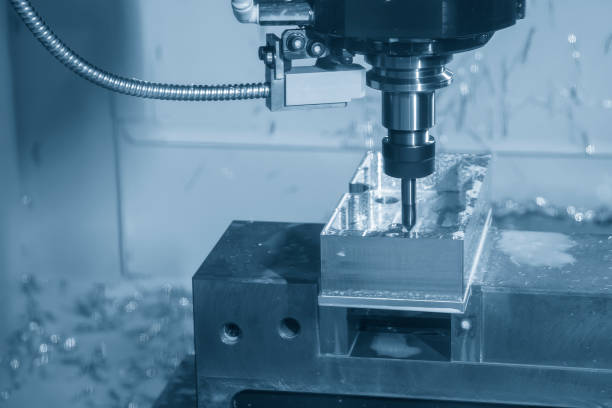

Introdução à fresagem CNC

Fresagem CNC (Controlo Numérico Computadorizado) é um processo avançado de corte de metal que utiliza a automatização informática para produzir formas precisas com elevada eficiência. O processo começa com a criação de um modelo CAD (desenho assistido por computador), que é depois convertido em instruções para a máquina CNC através do software CAM (fabrico assistido por computador). Estas instruções orientam a máquina CNC para o fabrico da peça. Embora o processo possa parecer simples, envolve pormenores intrincados, desde o software CAD e CAM à seleção de ferramentas e parâmetros da máquina.

O que é a fresagem CNC?

Fresagem CNC é um processo de maquinagem controlado por computador que utiliza ferramentas rotativas para cortar materiais como metais, madeira ou plásticos. O sistema CNC controla a sequência, a trajetória, a velocidade do fuso e a velocidade de avanço da ferramenta. As máquinas variam de modelos simples de três eixos a sistemas complexos de cinco eixos capazes de produzir peças complexas.

História da fresagem CNC

Em 1952, Richard Kegg, em colaboração com J.F. Reintjes no MIT, desenvolveu a primeira fresadora CNC comercial. Desde então, a tecnologia de fresagem CNC evoluiu significativamente, permitindo a produção de máquinas mais complexas e automação avançada.

Como funciona a fresagem CNC

A fresagem CNC utiliza ferramentas de corte rotativas para remover material de uma peça de trabalho fixa, de acordo com percursos de ferramenta pré-determinados, profundidades de corte e velocidades do fuso. O processo inclui vários passos fundamentais:

- Criação do modelo CAD: O processo começa com o desenvolvimento de um modelo CAD 3D, especificando as dimensões, a geometria e a forma da peça. Conceber peças com o mínimo de rebaixos para garantir uma maquinação eficaz.

- Conversão de CAD para CNC: O software CAM é utilizado para converter o modelo CAD num programa CNC, normalmente escrito em código G ou código M. O programa especifica os parâmetros de maquinagem, os movimentos da ferramenta e outras funções críticas.

- Preparação da máquina CNC: O operador da máquina importa o programa CNC, prepara as ferramentas, o fuso e os dispositivos de fixação, e insere a peça em bruto pré-usinada na máquina.

- Execução do programa: A máquina CNC executa o programa linha a linha, efectuando as operações de maquinação especificadas para produzir a peça.

Tipos de operações de fresagem CNC

Na maquinagem CNC são utilizadas várias operações de fresagem, cada uma delas adequada a diferentes aplicações:

- Fresagem de faces: Superfícies de corte perpendiculares ao eixo da ferramenta.

- Fresagem angular: Remoção de material num ângulo em relação à peça de trabalho.

- Fresagem de formas: Criação de superfícies irregulares, tais como curvas.

- Fresagem em bando: Utilizar várias ferramentas em simultâneo para aumentar a produtividade.

Equipamento essencial de fresagem CNC

A fresagem CNC requer várias peças-chave de equipamento:

- Mesa de trabalho: Mantém a peça de trabalho no lugar durante a maquinagem.

- Sela: Apoia e orienta o movimento da mesa de trabalho.

- Joelho: Proporciona um ajuste vertical para acomodar diferentes espessuras de peças.

- Fuso: Segura e roda a ferramenta de corte.

- Árvore: O eixo da ferramenta montado no fuso.

- Coluna: Suporta o fuso, especialmente na fresagem vertical ou angular.

- Máquinas-ferramentas: Diversas ferramentas de corte, como as fresas de topo.

- Interface: O ponto de comunicação entre o operador e a máquina CNC, normalmente um teclado e um ecrã de visualização.

Aplicações da fresagem CNC

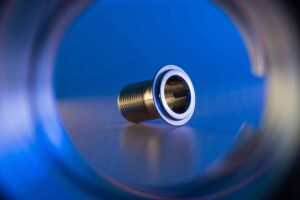

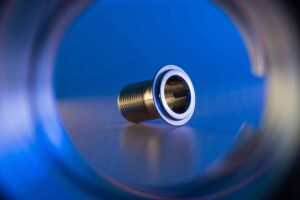

A fresagem CNC é amplamente utilizada em várias indústrias, incluindo a automóvel, a aeroespacial, a agricultura, a construção, a eletrónica e os bens de consumo. Por exemplo, na indústria aeroespacial, é utilizada para fabricar componentes de motores, painéis de depósitos de combustível e trens de aterragem. No sector médico, produz instrumentos cirúrgicos e implantes. A versatilidade da fresagem CNC permite-lhe lidar com uma variedade de materiais, incluindo metais, plásticos, cerâmicas e compósitos.

Vantagens da fresagem CNC

A fresagem CNC oferece uma precisão inigualável, permitindo a produção eficiente de peças com tolerâncias apertadas. A automatização do processo CNC reduz a intervenção manual, assegurando uma qualidade consistente e reduzindo os custos de mão de obra. A elevada produtividade e a capacidade de produzir geometrias complexas são vantagens significativas da fresagem CNC.

Limitações da fresagem CNC

A principal limitação da fresagem CNC é o custo. As máquinas básicas capazes de produzir lotes podem ser dispendiosas, enquanto as máquinas avançadas de multi-eixos são ainda mais caras. Além disso, o tamanho da peça é limitado pelas dimensões da máquina, e as geometrias complexas podem exigir ferramentas especializadas ou máquinas multi-eixos. Os erros humanos, como os erros de programação ou a configuração incorrecta das ferramentas, também podem levar a defeitos nas peças e a um aumento das taxas de refugo.

Custo da fresagem CNC

O custo da fresagem CNC varia consoante a complexidade da máquina. As fresadoras horizontais ou verticais básicas podem custar cerca de $10.000, enquanto os centros de maquinação avançados de cinco eixos podem atingir $300.000.

Serviços de fresagem CNC da GCH

A GCH oferece serviços de fresagem CNC personalizados adequados a vários materiais e indústrias. As nossas capacidades incluem fresagem de três eixos, quatro eixos e cinco eixos, permitindo prototipagem rápida, fabrico de ferramentas e produção de utilização final. Contacte a GCH para todas as suas necessidades de maquinação CNC.

Conclusão

Fresagem CNC é um processo de fabrico versátil e preciso, amplamente utilizado em todas as indústrias. Este guia abrange a sua história, princípios de funcionamento, métodos, equipamento, aplicações, vantagens e limitações. Para mais informações ou para solicitar um orçamento, contacte um representante da GCH.

Declaração de exoneração de responsabilidade

Este documento destina-se apenas a fins informativos. A GCH não presta quaisquer declarações ou garantias relativamente à exatidão ou integridade das informações fornecidas. Os parâmetros de desempenho e as características de conceção não devem ser interpretados como garantias. Para requisitos específicos, consulte os nossos termos e condições.