Comment réduire Coûts de l'usinage CNC: 24 conseils et stratégies ?

Dans le paysage industriel actuel, il est essentiel de minimiser les coûts d'usinage CNC pour conserver un avantage concurrentiel. Si l'usinage CNC apporte précision et efficacité, il peut aussi être coûteux. Cet article explore des stratégies pratiques pour réduire ces coûts et offre des conseils pratiques pour optimiser votre budget de fabrication sans compromettre la qualité.

Facteurs influençant les coûts d'usinage CNC

Il est essentiel de comprendre les différents facteurs qui contribuent aux coûts de l'usinage CNC pour identifier les possibilités de réduction des coûts. Voici 28 éléments qui peuvent influencer le résultat net de vos projets d'usinage CNC :

- Sélection des matériaux: Il est essentiel de choisir le bon matériau, car les coûts peuvent varier considérablement. Les métaux, les plastiques et les alliages spéciaux ont chacun des prix et des facteurs d'usinabilité qui leur sont propres.

- Coûts liés aux machines: La configuration initiale, les capacités de la machine (nombre d'axes) et les opérations spécifiques requises peuvent avoir un impact sur les coûts. Les machines de haute précision dotées de capacités étendues peuvent être plus coûteuses, mais elles permettent d'obtenir des résultats supérieurs.

- Fonctionnement de la machine et temps de préparation: Le temps influe directement sur les coûts du projet. Une mise en place et un fonctionnement efficaces peuvent permettre de réaliser des économies importantes.

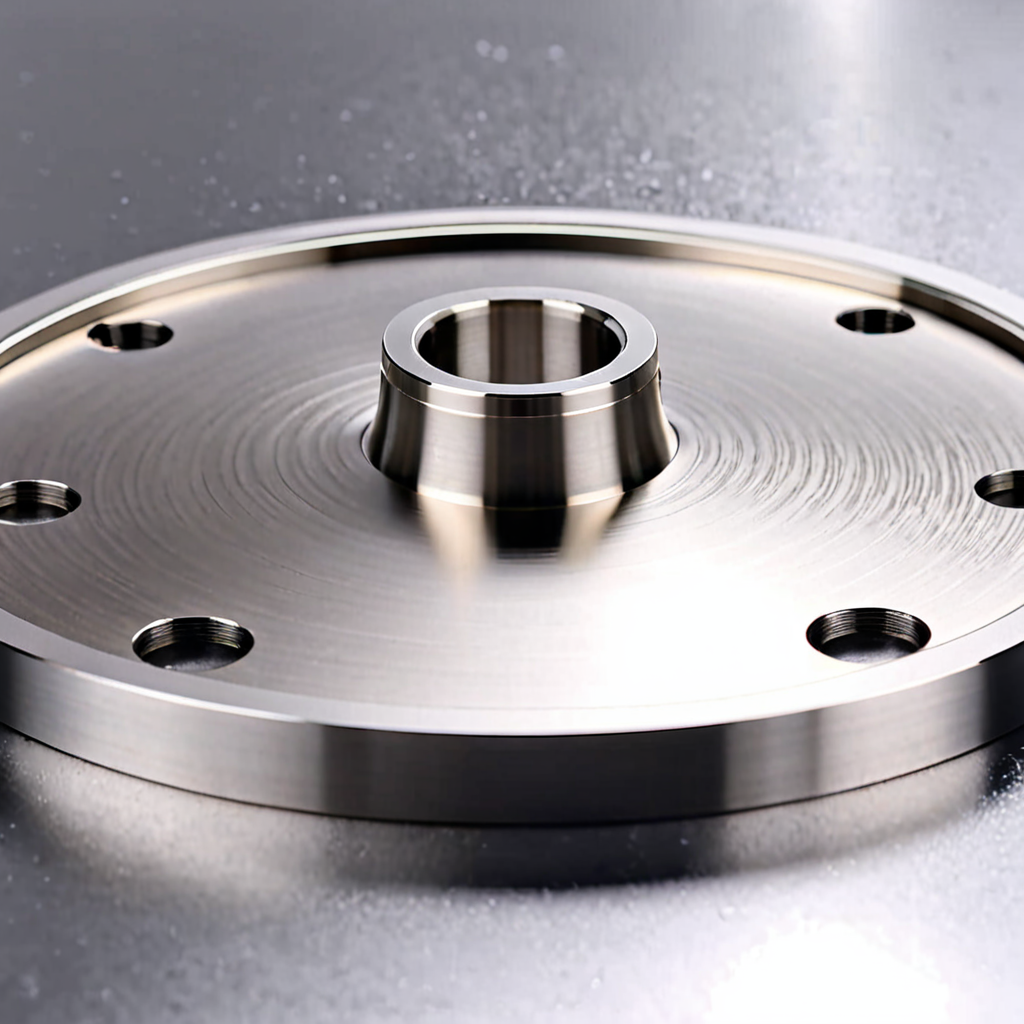

- Complexité des pièces: Les pièces complexes nécessitent une programmation plus sophistiquée, des temps d'usinage plus longs et davantage de matériaux, ce qui augmente les coûts.

- Taille et géométrie de la pièce: Les pièces plus grandes et plus complexes sur le plan géométrique nécessitent plus de matière et de temps d'usinage.

- Exigences en matière d'état de surface: Les finitions de qualité supérieure peuvent nécessiter des étapes d'usinage supplémentaires ou des processus spéciaux, ce qui augmente les coûts.

- Exigences de tolérance: Des tolérances plus strictes nécessitent un usinage plus précis, ce qui augmente les coûts en raison du temps et de l'expertise supplémentaires.

- Volume de production: Des volumes plus importants peuvent réduire le coût unitaire grâce à des économies d'échelle.

- Type de machine CNC utilisée: Les différentes machines offrent une précision et des capacités variables, ce qui influe sur les coûts.

- Outillage et consommables: Les outils spécifiques et leur taux d'usure peuvent augmenter les coûts du projet.

- Coûts de main-d'œuvre: Les techniciens qualifiés sont essentiels, mais ils ont un coût. Une gestion et une formation efficaces peuvent contribuer à la maîtrise des dépenses.

- Procédés et finitions secondaires: Les étapes de post-traitement telles que l'anodisation ou le traitement thermique peuvent augmenter le coût final.

- Consommation d'énergie: L'énergie requise pour faire fonctionner les machines à commande numérique contribue aux coûts d'exploitation.

- Logiciel et conception: Un logiciel de CAO/FAO de qualité et l'investissement dans le travail de conception peuvent avoir une incidence sur les coûts globaux.

- Déchets: L'utilisation efficace des matériaux et la minimisation des déchets peuvent contribuer à réduire les coûts.

- Systèmes de refroidissement et de lubrification: Nécessaires au fonctionnement de la machine, ces systèmes ont des coûts associés.

- Amortissement des machines: L'amortissement des machines à commande numérique au fil du temps est pris en compte dans les coûts du projet.

- Support technique et maintenance: Un entretien régulier et l'accès à une assistance technique garantissent la longévité de la machine, mais cela a un coût.

- Efficacité énergétique des machines: Les machines à haut rendement énergétique peuvent réduire les coûts d'exploitation à long terme.

- Personnalisation des programmes CNC: La programmation sur mesure pour des projets spécifiques peut augmenter les coûts mais peut être nécessaire pour des pièces complexes.

- Respect des normes réglementaires et de sécurité: Le respect des normes industrielles garantit la sécurité et la qualité, mais peut augmenter les coûts.

- Stabilité de la chaîne d'approvisionnement: La stabilité de l'approvisionnement en matériaux est essentielle pour garantir la prévisibilité des prix et de la disponibilité.

- Inflation et conditions économiques: La fluctuation des conditions économiques peut affecter les coûts des matériaux et de la main-d'œuvre.

- Pratiques en matière d'environnement et de développement durable: La mise en œuvre de pratiques écologiques peut entraîner des coûts initiaux, mais peut permettre de réaliser des économies et de se conformer à la réglementation.

- Formation et éducation: L'éducation et la formation continues du personnel garantissent une production de qualité, mais nécessitent des investissements.

- Utilisation des capacités: La maximisation de l'utilisation des machines peut améliorer la rentabilité.

- Fluctuations du marché mondial: L'offre et la demande internationales peuvent avoir un impact sur les coûts des matériaux.

- Exigences spécifiques au client: Les demandes personnalisées peuvent entraîner des coûts d'ingénierie et de fabrication supplémentaires.

Meilleures pratiques pour réduire les coûts d'usinage CNC

Optimiser la rentabilité tout en maintenant une production de haute qualité est crucial pour les entreprises du secteur de l'usinage CNC. Voici quelques stratégies de base pour réduire les coûts de l'usinage CNC :

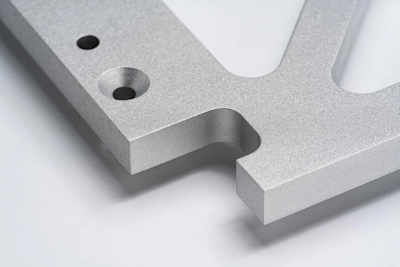

- Simplifier la conception des pièces: La réduction de la complexité des pièces minimise les étapes d'usinage, ce qui permet d'améliorer l'efficacité des cycles de production.

- Utiliser des composants standardisés: L'intégration de composants standardisés peut éliminer le besoin d'un outillage personnalisé et réduire la complexité globale.

- Choisir des matériaux rentables: Choisir des matériaux qui répondent aux exigences fonctionnelles et qui sont rentables.

- Utiliser la bonne machine CNC: Adapter les exigences des pièces aux capacités des machines afin d'éviter les dépassements de budget.

- Mettre en œuvre des stratégies d'outillage efficaces: Optimiser les parcours d'outils et sélectionner des outils polyvalents pour réduire les temps d'usinage.

- Appliquer des tolérances rentables: Ajuster les tolérances aux niveaux les plus rentables sans compromettre la fonctionnalité.

- Minimiser les processus de finition manuelle: L'automatisation de la finition peut réduire la nécessité de recourir à des processus manuels à forte intensité de main-d'œuvre.

- Production par lots: Tirer parti des économies d'échelle en produisant des pièces par lots.

- Implication précoce des fournisseurs (ESI): Collaborer avec les fournisseurs à un stade précoce afin d'identifier les possibilités de réduction des coûts au cours de la phase de conception.

- Envisager des technologies de fabrication avancées: Utiliser des technologies telles que l'impression 3D pour compléter l'usinage CNC et réduire les déchets de matériaux.

- Amélioration continue et production allégée: Adopter une philosophie d'amélioration continue et des pratiques de fabrication sans gaspillage.

- Contrôle de la qualité et optimisation des processus: Mettre en œuvre des mesures rigoureuses de contrôle de la qualité afin de réduire les erreurs et les reprises.

- Investir dans la formation et le développement des compétences: Des opérateurs qualifiés peuvent maximiser l'efficacité de la machine.

- Analyser l'ensemble du processus de production: Identifier les inefficacités et les goulets d'étranglement dans le flux de production.

- Externaliser de manière stratégique: Externaliser des opérations spécifiques à des prestataires spécialisés si cela s'avère plus rentable.

- Optimiser les trajectoires et les stratégies d'usinage: Utiliser des logiciels avancés pour optimiser les trajectoires d'usinage.

- Adopter la maintenance prédictive: Une maintenance régulière basée sur l'analyse prédictive permet d'éviter des temps d'arrêt coûteux.

- Utiliser l'analyse des données: Analyser les données de production afin d'identifier les domaines d'amélioration.

- Explorer d'autres méthodes d'usinage: Évaluer les méthodes alternatives telles que la découpe au jet d'eau ou au laser.

- Mettre en œuvre des pratiques de développement durable: Les pratiques durables peuvent permettre de réaliser des économies grâce à l'efficacité énergétique et à la réduction des déchets.

- Conception pour l'usinabilité: Concevoir des pièces en tenant compte de l'usinabilité afin de réduire le temps et les coûts d'usinage.

- Examiner et optimiser la chaîne d'approvisionnement: Rationaliser les chaînes d'approvisionnement pour réduire les coûts des matériaux et les délais de livraison.

- Incorporer des boucles de rétroaction: Établir des boucles de rétroaction entre les équipes de conception, d'ingénierie et de fabrication.

- Gestion des risques dans les opérations de CNC: Identifier et atténuer les risques afin d'éviter les erreurs coûteuses et les temps d'arrêt.

Les erreurs à éviter pour réduire les coûts d'usinage CNC

La réduction des coûts d'usinage CNC nécessite une planification stratégique. Évitez ces erreurs courantes pour parvenir à une réduction efficace des coûts :

- Sur-spécification des tolérances: L'application de tolérances plus strictes que nécessaire peut entraîner une augmentation significative des coûts.

- Ignorer les propriétés des matériaux: Le choix de matériaux sans tenir compte de leur usinabilité et de leur coût peut entraîner une augmentation des dépenses.

- Conceptions complexes sans prise en compte de l'usinage: Les conceptions trop complexes peuvent compliquer le processus d'usinage et augmenter les coûts.

- Négliger la conception pour la fabrication (DFM): Le fait de ne pas intégrer les principes de la DFM peut entraîner une production coûteuse.

- Sous-estimer l'impact des temps de préparation: Les temps de préparation peuvent contribuer de manière significative aux coûts globaux.

- Sauter le prototypage: L'omission du prototypage peut entraîner des erreurs de conception coûteuses lors de la production à grande échelle.

- Ne pas tirer parti des composants standard: Les composants personnalisés sont souvent plus coûteux que les pièces standard.

- Les avantages de la production en vrac négligés: La production en série permet de réduire le coût unitaire.

- Communication inadéquate avec les fournisseurs: Une mauvaise communication peut entraîner des retards, une augmentation des coûts et des choix de matériaux non optimaux.

- Ignorer les opérations et finitions secondaires: Prendre en compte les processus secondaires dans l'analyse des coûts afin de rationaliser ou d'éliminer les étapes inutiles.

- Choisir le mauvais procédé d'usinage: Le choix d'un procédé d'usinage inadapté peut entraîner une augmentation des coûts.

- Sous-utilisation de la technologie et de l'automatisation: Ne pas tirer parti des technologies CNC modernes peut entraîner des coûts plus élevés.

- Ne pas tenir compte de la consommation d'énergie: L'utilisation efficace des machines et les technologies à haut rendement énergétique peuvent contribuer à réduire les coûts.

- Absence de planification de la gestion des déchets: Une planification efficace et des stratégies d'utilisation des matériaux peuvent minimiser les déchets et réduire les coûts.

Conclusion

Équilibrer la rentabilité de l'usinage CNC avec des normes élevées de qualité et de précision est un défi. En adoptant les meilleures pratiques et en évitant les pièges les plus courants, les fabricants peuvent optimiser leurs opérations et s'assurer un avantage concurrentiel. Une gestion efficace des coûts de l'usinage CNC implique des décisions stratégiques qui améliorent la valeur et l'efficacité tout au long du cycle de production. Restez au fait des dernières techniques, matériaux et technologies tout en encourageant une culture de l'amélioration continue pour prospérer dans le paysage dynamique de l'industrie manufacturière.

Derniers articles

- Qu'est-ce que la norme ISO9001-2015 ? Importance, structure, avantages et mise en œuvre

- Le guide complet de l'inspection par MMT

- Qu'est-ce que la production et la fabrication de ponts ?

- Révolutionner l'énergie : Le rôle de l'usinage CNC dans l'industrie de l'énergie

- Explorer la précision et la polyvalence de l'usinage CNC du verre : Un guide complet

Partager ce blog :

En mettant en œuvre ces stratégies, vous pouvez gérer et réduire efficacement les coûts de l'usinage CNC tout en conservant les résultats de haute qualité qui définissent l'ingénierie de précision.