L'industrie manufacturière a énormément évolué au fil des ans, et l'une des principales technologies à l'origine de ces progrès est le fraisage CNC (Computer Numerical Control). Fraisage CNC joue un rôle crucial dans la création de composants précis et complexes pour diverses industries. Cet article explore les aspects fondamentaux du fraisage CNC, ses processus et les avantages qu'il apporte à la fabrication moderne.

Qu'est-ce que le fraisage CNC ?

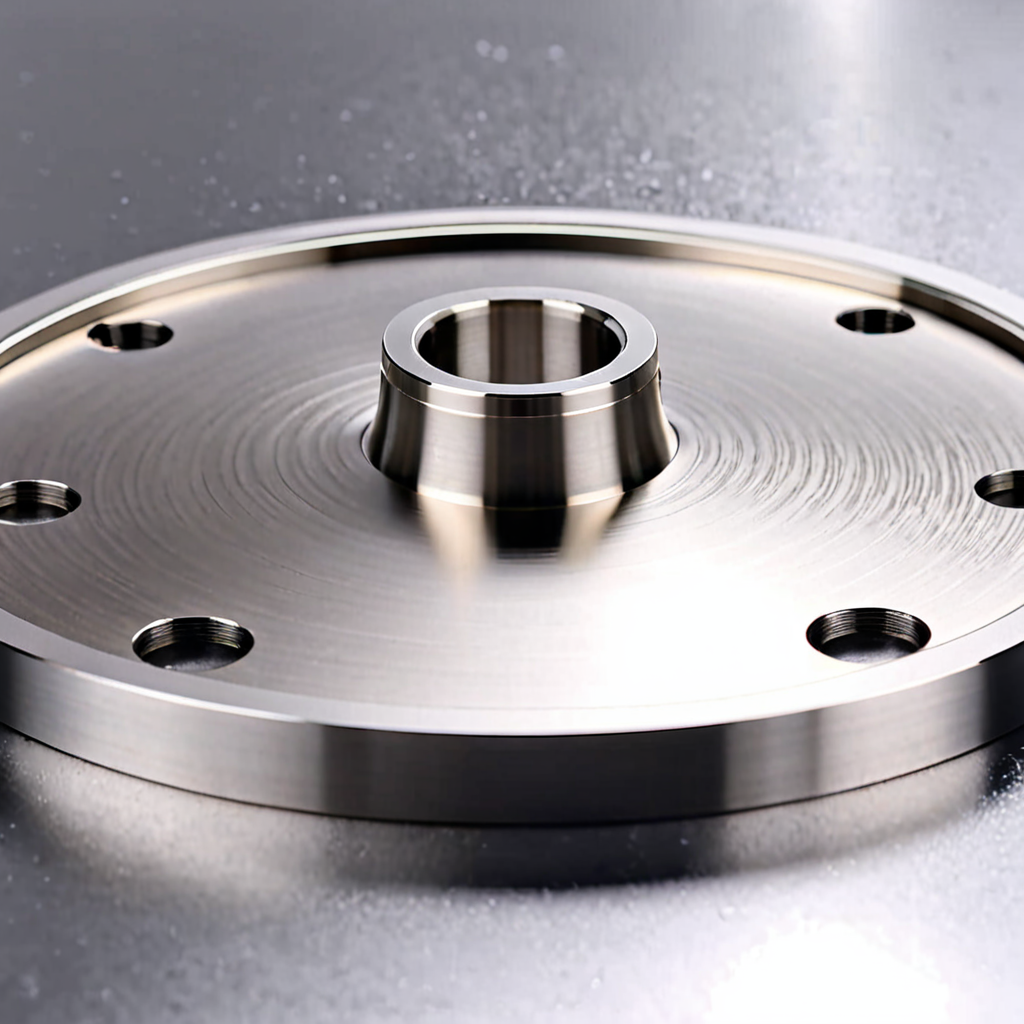

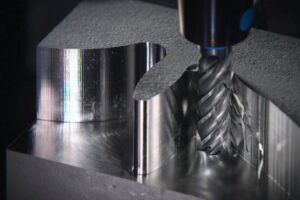

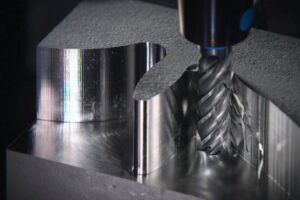

Le fraisage CNC est un procédé de fabrication soustractive qui consiste à enlever de la matière d'une pièce à l'aide d'un outil de coupe rotatif. La pièce est solidement fixée sur une table, qui se déplace ou tourne dans différents plans pour permettre à l'outil de travailler sous différents angles. Les fraiseuses CNC avancées peuvent avoir cinq axes ou plus de mouvements indépendants, ce qui permet de créer des formes complexes sans avoir à transférer la pièce à usiner sur une autre machine.

Axes de mouvement des fraiseuses à commande numérique

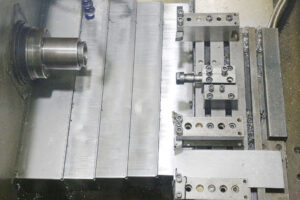

Les mouvements d'une fraiseuse CNC sont basés sur un système de coordonnées X-Y-Z, que les machinistes utilisent pour décrire les mouvements de base de la machine par rapport au point de vue de l'opérateur. Une fraiseuse CNC standard possède généralement trois axes :

- Axe Z: La broche de fraisage, qui se déplace de haut en bas.

- Axe X: Le mouvement gauche-droite.

- Axe Y: Le mouvement "front-to-back".

Des tables rotatives supplémentaires peuvent être ajoutées pour permettre davantage de mouvements, tandis que les machines à cinq axes sont dotées de tables de travail rotatives intégrées pour plus de flexibilité.

Avantages de la commande numérique par ordinateur pour le fraisage CNC

Le fraisage CNC s'appuie fortement sur la commande numérique par ordinateur (CNC), qui utilise des programmes informatiques dérivés de fichiers numériques 3D de la pièce finie souhaitée. Les premières machines-outils automatisées utilisaient des cartes perforées pour contrôler leurs mouvements, mais cette technologie était lente et encombrante. Les machines CNC modernes utilisent des instructions entièrement numériques en code G, qui peuvent être facilement modifiées en temps réel pour affiner le programme d'usinage afin d'obtenir des résultats optimaux.

Avantages des changeurs d'outils automatiques

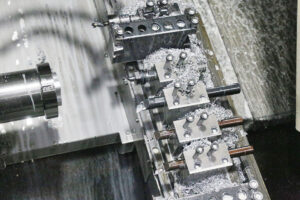

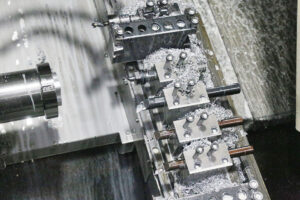

La création d'une pièce finie à partir d'un bloc de matériau nécessite divers outils, chacun remplissant des fonctions spécifiques. Le changement manuel de ces outils serait inefficace et prendrait beaucoup de temps. Les fraiseuses CNC résolvent ce problème grâce à des carrousels rotatifs qui préchargent tous les outils nécessaires. Ces outils peuvent être échangés automatiquement sur la broche en quelques secondes, ce qui améliore considérablement l'efficacité.

Par exemple, le carrousel de la fraise Haas VF-2SS peut contenir jusqu'à 30 outils plus un sur la broche, ce qui permet d'effectuer toutes les opérations de fraisage CNC conventionnelles en une seule fois. L'utilisation d'un système de distribution d'outils automatisé renforce encore cette efficacité en garantissant que le bon outil est toujours disponible pour chaque tâche.

L'importance du maintien de la pièce

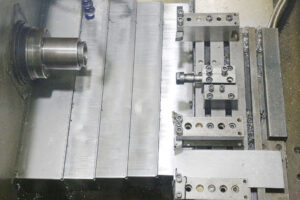

Dans le cas du fraisage CNC, la pièce est fixée en position sur une table de travail tandis que l'outil se déplace autour d'elle. Cela diffère du tournage CNC, où la pièce tourne tandis que l'outil reste stationnaire. En raison de cette différence, les stratégies de maintien varient. Les formes rectangulaires simples peuvent être fixées directement à la surface de la table, tandis que les formes inhabituelles peuvent nécessiter des dispositifs de fixation personnalisés, ce qui ajoute de la complexité et du temps au projet.

Obtenir des pièces de qualité grâce au fraisage CNC

Les pièces symétriques qui sont essentiellement rondes sont mieux usinées sur un centre de tournage CNC pour une efficacité maximale. Toutefois, la plupart des pièces ne sont pas rondes et doivent être fraisées. Les fraiseuses multi-axes excellent dans la création de formes carrées, de biseaux, d'angles, de fentes et de courbes complexes. Elles peuvent prendre en charge n'importe quel processus d'usinage soustractif, y compris la fabrication de formes rondes, et sont très précises, respectant couramment des tolérances de 0,01 mm ou 10 microns.

Lorsque vous téléchargez vos fichiers CAO vers GCH Process pour obtenir un devis, vous recevez rapidement des pièces et des prototypes de haute qualité, soutenus par des services complets d'inspection et d'essai des matériaux.

Analyse détaillée des processus et outils de fraisage CNC

Types de fraiseuses CNC

Les fraiseuses CNC sont disponibles dans différentes configurations, chacune étant adaptée à des applications spécifiques :

- Moulins à 3 axes: Ils fonctionnent sur les axes de base X, Y et Z et conviennent à la plupart des opérations de fraisage standard.

- Moulins à 4 axes: Ajout d'un mouvement rotatif autour de l'axe X, permettant des opérations plus complexes telles que la gravure de surfaces courbes.

- Broyeurs à 5 axes: Incorporez deux axes rotatifs supplémentaires, ce qui permet de créer des composants complexes avec moins de réglages.

Fonctionnalités et capacités avancées

Les fraiseuses CNC modernes offrent plusieurs caractéristiques avancées, telles que

- Broches à grande vitesse: Permet des taux d'enlèvement de matière plus rapides.

- Changeurs d'outils automatisés: Amélioration de la productivité en réduisant les interventions manuelles.

- Palpeurs: Assure une mesure et un alignement précis de la pièce à usiner.

Considérations matérielles

Le fraisage CNC peut être effectué sur une large gamme de matériaux, notamment :

- Métaux: L'aluminium, l'acier et le titane offrent résistance et durabilité.

- Plastiques: Comme l'ABS, le polycarbonate et le nylon, utilisés pour les composants légers et résistants à la corrosion.

- Composites: Les produits de cette catégorie présentent un rapport résistance/poids élevé pour les applications spécialisées.

Précision et contrôle de la qualité

La précision du fraisage CNC est inégalée, ce qui en fait la solution idéale pour les industries exigeant des spécifications précises. Les mesures de contrôle de la qualité, telles que les inspections en cours de processus et les contrôles de qualité finaux, garantissent que chaque pièce répond aux normes requises.

Avantages des services de fraisage CNC

Vitesse et efficacité

Grâce à l'automatisation et à un contrôle précis, le fraisage CNC offre des temps de production rapides, nettement plus rapides que les méthodes traditionnelles.

Flexibilité et personnalisation

La possibilité de modifier facilement les programmes CNC permet des ajustements et une personnalisation rapides, répondant aux besoins spécifiques des projets.

Rapport coût-efficacité

Si le coût initial d'installation peut être élevé, l'efficacité globale et la réduction des coûts de main-d'œuvre font du fraisage CNC une solution rentable à long terme.

Explorer les types de machines d'usinage de précision

Machines à fraiser CNC

Les fraiseuses CNC utilisent une fraise rotative pour enlever de la matière d'une pièce. Les machines sont commandées par un logiciel de CAO/FAO, ce qui leur permet d'effectuer différentes opérations telles que le fraisage de poches, le fraisage de profils et le contournage de surfaces. Elles sont idéales pour l'enfoncement de matrices et la création de caractéristiques complexes dans les pièces en métal et en plastique. Les différentes configurations comprennent des fraises à genoux, des fraises à banc, des fraises à tourelle, des fraises à cadre en C et des fraises à portique.

Avantages:

- Peut produire des pièces avec des tolérances allant jusqu'à 0,0004".

- Compatible avec divers matériaux, y compris les métaux, les plastiques et les composites.

- Idéal pour le modelage des surfaces et la réalisation de poches.

Inconvénients:

- Plus de pertes de matériaux par rapport aux procédés additifs tels que l'impression 3D.

Applications:

- Pièces automobiles, composants aérospatiaux, pièces complexes dans les matrices.

Centres de tournage CNC (Tours)

Dans les tours CNC ou les centres de tournage, la pièce à usiner tourne contre un outil de coupe fixe, créant une forme symétrique précise, comme un arbre. Certains tours intègrent également des capacités d'outillage en direct qui leur permettent d'exécuter d'autres processus que le simple tournage. Par exemple, un tour à axe Y permet de décaler le centre pour créer des géométries complexes. Il permet également le taraudage, le fraisage, le perçage et le tournage.

Avantages:

- Haute précision dans la création de pièces symétriques.

- L'outillage en direct permet l'usinage multi-processus.

- Efficace pour les productions à grande échelle.

Inconvénients:

- Moins polyvalent pour les composants non cylindriques.

Applications:

- Composants symétriques : arbres, tiges et pièces cylindriques.

Tours de type suisse

Un tour de type suisse est différent d'un tour traditionnel ; ici, la poupée peut se déplacer linéairement au lieu d'être stationnaire. La douille guidée derrière la poupée permet un déplacement précis de la pièce à usiner. Ces machines sont idéales pour les pièces extrêmement petites et complexes.

Avantages:

- Les outils et les pièces sont proches, ce qui minimise le risque de déviation de l'outil.

- Peut produire des pièces avec des tolérances allant jusqu'à 0,0001".

- Peut tourner à des vitesses plus élevées que les tours traditionnels.

Inconvénients:

- Coûts d'outillage plus élevés.

- Taille limitée du stock de barres.

Applications:

- Implants, outils chirurgicaux et composants microélectroniques.

Centres d'usinage multiaxes

En général, l'usinage permet de se déplacer sur trois axes : X, Y et Z. Les machines multi-axes permettent de travailler sur 4 axes ou plus ; il existe des machines jusqu'à 12 axes. Les machines multi-axes sont capables d'effectuer plusieurs opérations sur un même banc. Par exemple, une seule machine peut effectuer la découpe au jet d'eau, la gravure et le fraisage.

Avantages:

- Permet l'usinage de pièces complexes sans repositionnement de la pièce.

- Réduit le temps de production total et améliore l'efficacité du flux de travail.

- Augmente le potentiel d'innovation dans la conception des pièces grâce à la réduction des contraintes géométriques.

Inconvénients:

- Investissement initial plus élevé.

Applications:

- Prototypage, aérospatiale, pièces automobiles et dispositifs médicaux complexes.

Centres de fraisage-tournage CNC

Un type de machine multi-axes qui combine les capacités du fraisage et du tournage CNC en une seule machine. Elle permet à la fois la rotation de la pièce et le mouvement de l'outil de coupe. Il est également possible d'utiliser des outils en direct.

Avantages:

- Encombrement réduit par rapport aux machines de fraisage et de tournage séparées.

- Améliore la consistance du produit en minimisant les manipulations entre les opérations.

Inconvénients:

- Configuration et mise en place complexes.

Applications:

- Pièces cylindriques nécessitant à la fois des clavettes et des fentes.

Machines à rectifier CNC

Les meuleuses de précision utilisent des meules abrasives pour obtenir des finitions de surface de haute précision et des tolérances dimensionnelles serrées sur les pièces. Elles sont généralement utilisées pour finir les pièces usinées après qu'elles ont été fraisées ou tournées afin d'obtenir une surface plus lisse ou une tolérance dimensionnelle spécifique. Les meuleuses de surface, les meuleuses cylindriques et les meuleuses sans centre font partie des quelques types de machines les plus répandues.

Avantages:

- Machines automatisées ; peuvent fonctionner en continu pendant des semaines.

- Offrent une grande répétabilité.

- Compatible avec une gamme de matériaux.

Inconvénients:

- Un processus qui prend du temps.

Applications:

- Finition de pièces automobiles telles que les engrenages et les arbres.

Presses à percer CNC

Les presses à percer à commande numérique comportent une pièce à usiner stationnaire qui repose sur un petit banc fixe tandis qu'un foret (par le haut) tourne pour créer des trous précis. Elles servent principalement à percer des trous pour les fixations ou les opérations d'assemblage. Il existe différents types de perceuses à colonne, d'établi et radiales, avec des adaptations pour les opérations CNC.

Avantages:

- Haute précision et répétabilité dans le positionnement et la taille des trous.

- Les opérations automatisées réduisent les erreurs manuelles et augmentent la productivité.

Inconvénients:

- Il suffit de fournir des opérations de forage.

Applications:

- Trous dans les ouvrages métalliques pour les fixations ; industrie du bois.

Machines à décharge électrique (EDM)

Les machines EDM utilisent des décharges électriques/étincelles pour façonner par enlèvement de matière. Elles facilitent l'usinage de précision des métaux (même les plus durs) et produisent des dessins complexes difficiles à réaliser avec l'usinage traditionnel. Les deux formes de machines d'électroérosion sont l'électroérosion à fil et l'électroérosion par enfonçage.

Avantages:

- Idéal pour les matériaux durs ou fragiles qui ne supportent pas les contraintes mécaniques.

- Fournir une précision de l'ordre du micron.

- Très bonne capacité à découper des matériaux avec des angles vifs et des détails intérieurs complexes.

Inconvénients:

- Plus lent que d'autres méthodes d'usinage.

- Ne fonctionne que sur les métaux conducteurs.

Applications:

- Matrices, montages et fabrication de pièces de précision, trous inférieurs à 0,1 mm.

Machines de découpe et de gravure au laser

Les machines de découpe laser utilisent un faisceau laser de haute puissance comme outil de coupe pour découper, graver ou marquer des matériaux. Ces machines peuvent découper et graver des métaux et des non-métaux. Leur configuration varie des lasers à plat pour les matériaux en feuilles aux lasers 3D pour la découpe et la gravure de formes complexes. Il existe également des versions de bureau pour les machines laser.

Avantages:

- Haute précision et coupes nettes.

- Le processus sans contact réduit la déformation des matériaux.

- Peut couper une variété de matériaux, y compris les métaux, les plastiques et les composites.

Inconvénients:

- Limité à certaines épaisseurs et certains types de matériaux.

Applications:

- Fabrication de pièces industrielles, travaux de décoration et d'artisanat.

Découpeurs à jet d'eau

La découpe au jet d'eau est une méthode de découpe non thermique qui utilise un courant d'eau à haute pression (jusqu'à 60 000 psi), mélangé à des particules abrasives, pour découper les matériaux. Comme le processus fonctionne sans introduire de chaleur, il évite la déformation des matériaux et la modification de leurs propriétés intrinsèques.

Avantages:

- Assez polyvalent pour couper la plupart des matériaux.

- Laisse une surface lisse, éliminant souvent la nécessité d'une finition secondaire.

- Respectueux de l'environnement, il ne produit pas de déchets dangereux.

Inconvénients:

- Coûts d'exploitation plus élevés en raison de l'utilisation d'abrasifs et d'une consommation d'eau importante.

Applications:

- Découpe de tous types de matériaux (métal, plastique, pierre, etc.).

Conclusion

Le fraisage CNC est une pierre angulaire de la fabrication moderne, offrant une précision, une efficacité et une flexibilité inégalées. Chez GCH Process, nous tirons parti de la technologie avancée du fraisage CNC pour fournir des pièces et des prototypes de haute qualité, en veillant à ce que nos clients reçoivent le meilleur service possible. Que ce soit pour la fabrication de faibles volumes ou le prototypage rapide, nos services de fraisage CNC sont conçus pour répondre aux divers besoins des industries d'aujourd'hui.

En comprenant et en utilisant les capacités du fraisage CNC, les fabricants peuvent obtenir une plus grande précision, réduire les délais de production et maintenir des normes de qualité élevées. Alors que la technologie continue d'évoluer, le fraisage CNC restera un élément essentiel de l'avancement des processus de fabrication.