Ingénierie de précision, qualité assurée

Introduction

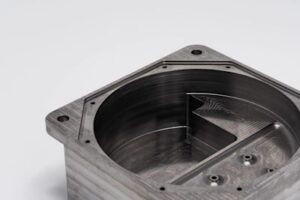

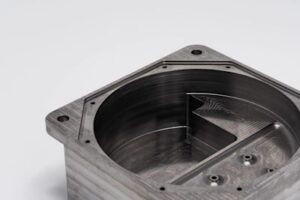

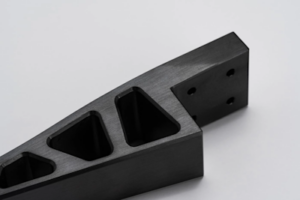

L'usinage CNC est un processus de fabrication révolutionnaire qui utilise la commande numérique par ordinateur pour produire des pièces d'une précision et d'une exactitude exceptionnelles. En s'appuyant sur des logiciels de conception assistée par ordinateur (CAO), les machines à commande numérique, telles que les fraiseuses et les tours, sont guidées pour enlever de la matière et donner aux pièces les formes souhaitées. Cette méthode fait partie intégrante de diverses industries, notamment l'aérospatiale, l'automobile, la médecine et l'électronique, où des composants complexes et précis sont essentiels. Les avantages de l'usinage CNC résident dans sa capacité à créer efficacement des géométries complexes, à fonctionner en continu pour la production de masse et à travailler avec une variété de matériaux tels que les métaux, les plastiques et les composites. Au-delà de la production, l'usinage CNC est inestimable pour le prototypage, car il permet de créer rapidement des pièces d'essai. Son importance s'étend à l'amélioration de l'innovation et de l'efficacité dans tous les secteurs, ce qui en fait une pierre angulaire de la fabrication moderne.

Principaux matériaux utilisés dans l'usinage CNC : Un guide complet

**Pièces d'usinage CNC: Principaux matériaux utilisés dans l'usinage CNC : Un guide complet**

L'usinage CNC est un processus de fabrication essentiel qui utilise des machines commandées par ordinateur pour créer des pièces précises et complexes. Le choix du matériau est crucial dans ce processus, car il a un impact direct sur la fonctionnalité, la durabilité et la rentabilité du produit final. Ce guide explore les principaux matériaux couramment utilisés dans l'usinage CNC, en mettant en évidence leurs propriétés et leurs applications.

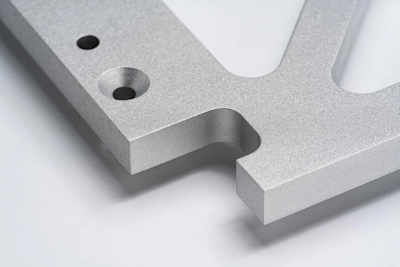

L'aluminium est l'un des matériaux les plus populaires dans l'usinage CNC en raison de sa légèreté, de son excellente résistance à la corrosion et de sa conductivité thermique supérieure. Ces propriétés en font un choix idéal pour les industries aérospatiale et automobile, où la réduction du poids et la gestion thermique sont essentielles. Sa facilité d'usinage renforce encore sa popularité dans diverses applications.

L'acier inoxydable, autre métal largement utilisé, est réputé pour sa résistance à la corrosion et sa durabilité exceptionnelles. C'est un matériau de choix pour les équipements médicaux, l'industrie alimentaire et la quincaillerie marine, où l'exposition à des environnements difficiles est fréquente. La capacité de l'acier inoxydable à résister à l'usure garantit des performances durables dans des conditions exigeantes.

Le laiton, un alliage de cuivre et de zinc, est un autre matériau clé de l'usinage CNC. Il offre une combinaison unique de solidité, de résistance à la corrosion et de ductilité, ce qui le rend approprié pour des composants tels que les roulements et les engrenages. Sa polyvalence dans les applications décoratives et fonctionnelles souligne sa valeur dans diverses industries.

Le cuivre, connu pour son excellente conductivité électrique, est fréquemment utilisé dans les composants électriques et les dissipateurs de chaleur. Son excellente conductivité thermique en fait un choix de premier ordre pour les applications nécessitant un transfert de chaleur efficace, malgré son coût plus élevé que celui d'autres matériaux.

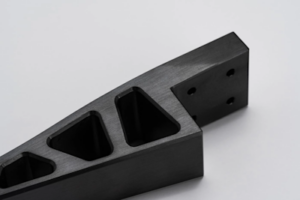

Les plastiques font également partie intégrante de l'usinage CNC, car ils offrent des propriétés non conductrices et résistantes à la corrosion. Des matériaux comme l'ABS, le Delrin et le Nylon sont choisis pour leurs attributs spécifiques, tels que la résistance aux chocs et la stabilité dimensionnelle, ce qui les rend idéaux pour les produits de consommation et les composants industriels.

Le titane, avec son rapport poids/résistance élevé et sa résistance à la corrosion, est privilégié dans les secteurs de l'aérospatiale et de la médecine. Sa biocompatibilité le rend approprié pour les implants médicaux, tandis que sa durabilité est cruciale pour les applications de haute performance.

Enfin, l'acier au carbone, connu pour sa résistance et sa rentabilité, est largement utilisé dans la construction et les pièces de machines. Sa polyvalence et son prix abordable en font un élément essentiel de divers processus de fabrication.

En conclusion, la sélection des matériaux pour l'usinage CNC dépend d'exigences et d'applications spécifiques. Les métaux tels que l'aluminium, l'acier inoxydable, le laiton, le cuivre, le titane et l'acier au carbone, ainsi que les plastiques, offrent chacun des avantages uniques qui les rendent essentiels à la production de pièces de précision de haute qualité. La compréhension de ces matériaux est essentielle à l'optimisation des processus d'usinage CNC pour répondre aux divers besoins de l'industrie.

Comment réduire les coûts de l'usinage CNC sans sacrifier la qualité

**L'usinage CNC des pièces : comment réduire les coûts sans sacrifier la qualité**

Dans le domaine de la fabrication moderne, l'usinage CNC est une pierre angulaire, offrant précision et efficacité dans la production de pièces complexes. Cependant, le coût associé à ce processus peut être prohibitif. Le défi consiste à réduire les dépenses sans compromettre la qualité. Cet article explore les stratégies permettant d'atteindre cet équilibre, en garantissant la rentabilité tout en maintenant des normes élevées.

**Optimisation de la conception : La base de la rentabilité**

La réduction des coûts commence par l'optimisation de la conception. Les conceptions complexes entraînent souvent une augmentation des temps et des coûts d'usinage. La simplification des conceptions permet de rationaliser la production et de réduire à la fois les délais et les coûts. La standardisation des pièces est une autre stratégie efficace, car elle permet d'acheter en gros et de réduire la nécessité d'un outillage personnalisé, ce qui diminue les coûts.

**Sélection des matériaux : Équilibrer le coût et la performance**

La sélection des matériaux joue un rôle essentiel dans la gestion des coûts. Le fait d'opter pour des matériaux qui répondent aux spécifications sans entraîner de dépenses excessives peut permettre de réduire les coûts de manière significative. S'il est tentant d'opter pour des solutions moins coûteuses, il est essentiel de s'assurer qu'elles ne compromettent pas les performances ou la longévité de la pièce.

**Volume de production : Tirer parti des économies d'échelle**

Le volume de production est un facteur essentiel de réduction des coûts. Des volumes plus importants conduisent souvent à des coûts unitaires plus bas en raison des économies d'échelle. Pour les lots plus petits, la collaboration avec des fournisseurs qui peuvent combiner des travaux similaires peut réduire les coûts. Cette approche garantit l'efficacité sans sacrifier la qualité.

**Coûts d'outillage : Maximiser l'efficacité**

Les frais d'outillage représentent une part importante de l'usinage CNC. L'utilisation d'outils existants au lieu d'outils personnalisés permet de réduire les coûts. En outre, un bon entretien des outils prolonge leur durée de vie, ce qui réduit la nécessité de les remplacer fréquemment et améliore l'efficacité globale.

**Partenariats manufacturiers : Collaboration stratégique**

L'établissement de partenariats stratégiques avec les fournisseurs peut permettre de réaliser des économies. Les fournisseurs offrent souvent des remises sur les volumes et peuvent suggérer des modifications de conception ou de matériaux qui améliorent le rapport coût-efficacité. Leur expertise peut fournir des informations précieuses, optimisant ainsi le processus de production.

**Optimisation des processus : Rationalisation des opérations**

L'optimisation du processus d'usinage est essentielle pour réduire les coûts. La réduction des temps de préparation et des cycles d'usinage peut faire baisser les coûts de manière significative. La mise en œuvre de pratiques de fabrication sans gaspillage permet d'éliminer les déchets, d'améliorer encore l'efficacité et de réduire les dépenses.

**Contrôle de la qualité : Maintenir des normes élevées**

Même si les coûts sont réduits, la qualité doit rester primordiale. Investir dans l'automatisation et dans des processus d'inspection efficaces permet de garantir que les pièces répondent aux normes requises sans coûts supplémentaires. Le contrôle de la qualité n'est pas négociable, car il préserve à la fois la réputation et la satisfaction du client.

**Conclusion : Atteindre l'excellence en matière de rentabilité**

En conclusion, il est possible de réduire les coûts de l'usinage CNC sans sacrifier la qualité grâce à des approches stratégiques. L'optimisation de la conception, la sélection des matériaux, le volume de production, l'efficacité de l'outillage, les partenariats de fabrication, l'optimisation des processus et un contrôle rigoureux de la qualité contribuent collectivement à une solution rentable. En adoptant ces stratégies, les fabricants peuvent maintenir des normes élevées tout en améliorant la rentabilité, ce qui prouve que la réduction des coûts et la qualité ne s'excluent pas mutuellement.

L'importance de la finition des surfaces dans l'usinage CNC

**L'importance de la finition des surfaces dans l'usinage CNC L'importance de la finition des surfaces dans l'usinage CNC**

Dans le domaine de l'usinage CNC, la finition de surface joue un rôle essentiel dans l'amélioration de la fonctionnalité et de l'esthétique des pièces fabriquées. Ce processus, qui consiste à traiter la surface d'un composant usiné, est essentiel pour obtenir les propriétés souhaitées, telles que l'amélioration des performances, de la durabilité et de l'attrait visuel. Sans une finition de surface appropriée, les pièces peuvent présenter des surfaces rugueuses qui peuvent conduire à l'usure et à la détérioration, ce qui peut entraîner une défaillance prématurée. La finition de surface est donc essentielle pour garantir que les pièces usinées par CNC répondent aux exigences fonctionnelles et esthétiques.

La finition de surface englobe une variété de méthodes, chacune adaptée à des besoins spécifiques. Des techniques telles que la rectification et le polissage sont employées pour créer des surfaces plus lisses, ce qui est particulièrement important pour les pièces mobiles qui nécessitent une réduction de la friction. D'autre part, des procédés tels que l'anodisation et le revêtement appliquent des couches protectrices pour prévenir la corrosion et améliorer la résistance à l'usure. Chaque méthode a une fonction distincte et contribue à la qualité globale et à la longévité du produit final.

L'impact de la finition de surface sur la qualité des pièces usinées par CNC ne peut être surestimé. Dans des industries telles que l'aérospatiale et l'automobile, où la précision est primordiale, la finition de surface peut être un facteur critique. Une finition médiocre peut ne pas répondre aux normes strictes de l'industrie, ce qui peut entraîner une défaillance de la pièce et des conséquences graves. C'est pourquoi il est essentiel d'accorder une attention méticuleuse à la finition des surfaces pour garantir la conformité aux normes de qualité.

En outre, la finition des surfaces influence considérablement l'assemblage et les performances des pièces usinées. Les surfaces lisses facilitent l'ajustement entre les pièces, réduisant ainsi le risque de blocage et d'usure excessive. Cet aspect est particulièrement important dans les machines à composants mobiles, où la réduction des frottements peut améliorer l'efficacité et minimiser le besoin de lubrification. Par conséquent, la finition des surfaces a un impact direct sur les performances opérationnelles et la durée de vie du produit final.

Outre les avantages fonctionnels, la finition de surface joue un rôle dans la résistance à la corrosion, en particulier dans les environnements difficiles. Lorsqu'ils sont exposés à des éléments corrosifs, les métaux peuvent s'affaiblir avec le temps. L'application de revêtements protecteurs par des méthodes telles que l'anodisation ou la galvanoplastie peut atténuer ce problème, prolongeant ainsi la durée de vie du composant.

Les considérations esthétiques soulignent également l'importance de la finition des surfaces. Dans les produits de consommation, l'aspect d'une pièce peut influencer de manière significative la perception de l'utilisateur. Une surface bien finie peut rehausser l'attrait professionnel du produit, améliorer sa commercialisation et la satisfaction du consommateur.

En conclusion, la finition des surfaces fait partie intégrante de l'usinage CNC et contribue à la fonctionnalité, à la durabilité et à l'attrait visuel des pièces fabriquées. Négliger cette étape peut compromettre les performances et réduire la durée de vie des produits. Comme les industries continuent d'exiger des normes plus élevées, l'importance de la finition de surface ne fera que croître, soulignant son rôle essentiel dans la fabrication moderne.

Conclusion

L'usinage CNC est une technologie essentielle de la fabrication moderne, réputée pour sa précision, sa polyvalence et son efficacité. Il s'appuie sur des machines commandées par ordinateur pour produire des pièces de haute qualité au design complexe, destinées à des secteurs tels que l'aérospatiale, l'automobile, les appareils médicaux et l'électronique. Le processus excelle dans la manipulation de divers matériaux, des métaux aux plastiques, garantissant ainsi des composants cohérents et complexes. Son intégration avec les logiciels de CAO et de FAO rationalise le processus de conception à la production, en minimisant les erreurs et en améliorant la productivité. Si les investissements initiaux en machines et en formation peuvent être considérables, l'usinage CNC offre des avantages à long terme grâce à la réduction des déchets de matériaux, à des finitions de surface lisses et à la capacité de s'adapter efficacement aux changements de conception. Son rôle dans l'automatisation permet un fonctionnement continu, augmentant le débit et réduisant les coûts de main-d'œuvre. Ainsi, l'usinage CNC fait partie intégrante de l'avancement de la fabrication, stimulant l'innovation et l'efficacité dans divers secteurs.