Dans le domaine de la fabrication contemporaine, l'usinage CNC est devenu un pilier technologique essentiel. Cette technique de traitement automatisé est largement utilisée dans des industries telles que l'aérospatiale et l'automobile, ainsi que dans des secteurs de précision tels que les appareils médicaux. Cet article présente en détail le parcours de fabrication des composants CNC, de la conceptualisation au produit final, ainsi qu'une analyse des implications financières et des obstacles techniques qui y sont associés.

Phase de conception et de programmation

La genèse de la Processus d'usinage CNC réside dans une conception numérique précise. À l'aide d'un logiciel de CAO, les ingénieurs créent des modèles 3D de composants, décrivant méticuleusement leurs attributs géométriques, leurs spécifications dimensionnelles et leurs exigences opérationnelles. Ces plans numériques sont ensuite traduits en instructions compréhensibles par la machine, principalement en code G et en code M, par l'intermédiaire d'un logiciel de FAO. Cette phase ne consiste pas seulement à finaliser la forme de la pièce, mais aussi à rationaliser la séquence d'usinage afin d'améliorer la productivité et de réduire les coûts d'usinage CNC.

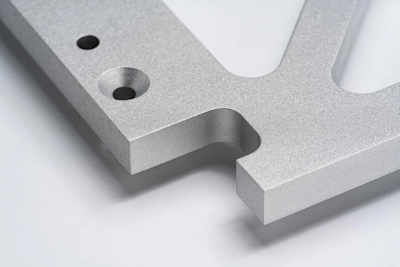

Stratégie de sélection des matériaux

Le choix du matériau exerce une influence significative sur la viabilité et le coût de l'usinage CNC. L'éventail des matériaux couvre une série de métaux, notamment les alliages d'aluminium, les alliages de titane et l'acier inoxydable, ainsi que les plastiques techniques. Le processus de sélection nécessite une évaluation minutieuse de plusieurs critères : les propriétés du matériau, l'usinabilité, la rentabilité et l'environnement d'application prévu. Par exemple, le secteur aérospatial peut privilégier les alliages de titane pour leur rapport résistance/poids, tandis que l'électronique grand public peut se tourner vers les alliages d'aluminium pour leur facilité d'usinage. Usinage CNC proposent souvent les matériaux les plus appropriés, en tenant compte des spécifications du client et de leurs propres domaines d'expertise.

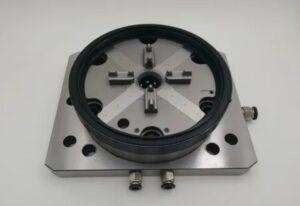

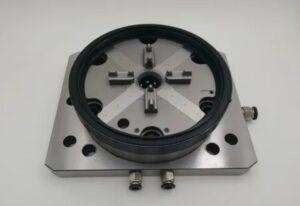

Protocole de préparation à l'usinage

Avant de commencer l'usinage proprement dit, les opérateurs de CNC s'engagent dans une phase de préparation méticuleuse. Cela implique la sélection et l'installation d'outils de coupe appropriés, la conception et la fabrication de gabarits et de montages, ainsi que l'étalonnage des machines-outils. Pour les composants à géométrie complexe, des simulations d'usinage peuvent être effectuées pour anticiper et atténuer les problèmes potentiels. La rigueur de cette étape préparatoire est primordiale pour garantir la qualité et l'efficacité du processus d'usinage et constitue un facteur essentiel dans la gestion des coûts d'usinage CNC.

Exécution de l'usinage

L'exécution de l'usinage CNC se divise en deux phases principales : l'ébauche et la finition. La phase d'ébauche est axée sur l'enlèvement rapide de matière afin d'établir les contours fondamentaux de la pièce. La phase de finition, quant à elle, est consacrée à l'obtention d'une grande précision et d'une finition de surface optimale. Pour les pièces à géométrie complexe, un centre d'usinage à cinq axes peut être déployé pour faciliter l'enlèvement complet de matière. Tout le processus est régi par un contrôle informatique, ce qui garantit un degré élevé d'uniformité et de précision. Les entreprises d'usinage CNC de renom perfectionnent sans cesse ce processus afin d'en accroître l'efficacité et d'en réduire les coûts.

Mesures d'assurance de la qualité

L'assurance qualité fait partie intégrante du processus d'usinage CNC, du début à la fin. Pendant le processus d'usinage, la surveillance en temps réel peut être facilitée par des systèmes de mesure en cours de fabrication. Après l'usinage, une batterie d'outils de mesure de précision, tels que des machines à mesurer tridimensionnelles, est utilisée pour une inspection complète afin de vérifier que les composants sont conformes aux spécifications de conception. Pour les composants soumis à des exigences de précision rigoureuses, des traitements de réduction des contraintes peuvent également être mis en œuvre pour garantir la stabilité à long terme. Un contrôle rigoureux de la qualité est essentiel pour que les entreprises d'usinage CNC conservent leur avantage concurrentiel.

Traitements post-usinage

Certaines applications peuvent nécessiter des traitements supplémentaires pour les composants après l'usinage CNC. Il peut s'agir de traitements de surface tels que l'anodisation ou le placage, de traitements thermiques, d'assemblage et d'autres procédures. La sélection des traitements post-usinage dépend des exigences spécifiques du composant et peut influencer de manière significative les performances et la longévité du produit final. Les entreprises d'usinage CNC proposent généralement une gamme complète de services de post-usinage pour répondre aux divers besoins des clients.

Facteurs d'optimisation des coûts

Le coût de l'usinage CNC dépend d'une multitude de facteurs, notamment les dépenses en matériaux, le temps de fonctionnement de la machine, la consommation d'outillage et les coûts de main-d'œuvre. Pour optimiser ces coûts, les fabricants mettent souvent en œuvre diverses stratégies, telles que la production par lots, l'affinage des paramètres d'usinage et l'utilisation de technologies d'outillage avancées. Toutefois, dans la quête de la rentabilité, la qualité doit toujours rester la considération primordiale. Les entreprises d'usinage CNC qui réussissent parviennent à trouver un équilibre entre le coût et la qualité.

Perspectives d'avenir pour l'usinage CNC

À mesure que la technologie continue d'évoluer, l'usinage CNC est appelé à devenir plus intelligent et plus efficace. L'intégration de l'intelligence artificielle et des technologies d'apprentissage automatique devrait permettre d'affiner davantage le processus d'usinage CNC, en améliorant l'efficacité et la qualité de la production. Parallèlement, les progrès de la science des matériaux et les techniques d'usinage innovantes offriront de nouvelles opportunités et de nouveaux défis dans ce domaine. Les grandes entreprises d'usinage CNC explorent activement ces technologies émergentes pour conserver un avantage concurrentiel.