La industria manufacturera ha experimentado una importante transformación en el último siglo. Al principio, bastaba con configuraciones de máquinas sencillas, ya que la precisión no era un factor crítico. Sin embargo, con los avances tecnológicos y la movilidad, la necesidad de componentes precisos en aplicaciones críticas como las industrias aeroespacial y automovilística ha crecido exponencialmente. Esta demanda de exactitud ha llevado al desarrollo de mecanizado de precisión.

Este artículo explora el concepto de mecanizado de precisión en la fabricación, centrándose en los procesos y herramientas esenciales que garantizan una alta precisión.

Conceptos clave de la fabricación moderna

La fabricación ha evolucionado rápidamente de simples ensamblajes gestionados por numerosos técnicos a procesos altamente automatizados dominados por máquinas CNC (Control Numérico por Ordenador). A continuación se enumeran los términos clave que aparecen con frecuencia en la fabricación avanzada:

Mecanizado de precisión

El mecanizado de precisión implica el uso de máquinas sofisticadas diseñadas para fabricar piezas con una precisión excepcionalmente alta y tolerancias estrictas. Estas máquinas utilizan sistemas de control avanzados, a menudo guiados por tecnología CNC, para realizar operaciones precisas de corte, fresado, torneado o taladrado.

Fabricación de precisión

La fabricación de precisión engloba un conjunto de prácticas y procesos destinados a producir componentes con gran exactitud. Implica el uso de máquinas de precisión, rigurosas medidas de control de calidad y tecnologías avanzadas para garantizar que los productos cumplan siempre las especificaciones exactas.

Fabricación CNC

La fabricación CNC utiliza máquinas CNC programadas para realizar las operaciones designadas con gran precisión y eficacia. Esta técnica agiliza el proceso de producción y mejora la calidad de las piezas fabricadas.

Diseño asistido por ordenador (CAD)

El CAD consiste en crear modelos digitales detallados y precisos de componentes físicos en un ordenador. Los diseñadores e ingenieros utilizan programas de CAD para construir, modificar, analizar y optimizar diseños antes de fabricar cualquier prototipo físico.

Comprender el mecanizado de precisión

El mecanizado de precisión es un proceso de fabricación sustractivo que utiliza máquinas CNC de alta velocidad para crear geometrías complejas con una precisión excepcional y tolerancias estrictas. El objetivo es producir piezas muy próximas a las dimensiones del diseño digital, con tolerancias idealmente de una milésima de pulgada. Las máquinas de precisión CNC reciben instrucciones de un sistema informático y reproducen estas dimensiones en la pieza final.

Importancia de la precisión en el mecanizado moderno

El mecanizado de precisión es crucial para garantizar la integridad operativa, la seguridad y la viabilidad comercial de los productos fabricados. Es esencial para sectores como el aeroespacial y el de los dispositivos médicos, donde incluso pequeñas desviaciones de las dimensiones especificadas pueden tener graves consecuencias, incluidos fallos del sistema que pueden poner en peligro vidas humanas. El mecanizado de precisión permite una integración perfecta y un rendimiento fiable en condiciones rigurosas.

Además, los componentes de alta tecnología, como los de electrónica y computación cuántica, dependen en gran medida del mecanizado de precisión para producir piezas complejas y miniaturizadas. Mantener una precisión estricta en los procesos de mecanizado también es vital para cumplir las normas de calidad más exigentes, manteniendo así la reputación de un fabricante y fomentando la confianza de los consumidores.

El proceso de mecanizado de precisión

El mecanizado de precisión implica varios pasos cuidadosamente planificados para producir una pieza que se ajuste perfectamente a su diseño:

- Diseño mediante CAD (diseño asistido por ordenador) El proceso comienza con un boceto, que luego se perfecciona con programas de CAD para crear un modelo gráfico. Entre las herramientas CAD más conocidas se encuentran AutoCAD y SolidWorks, conocidas por sus potentes funciones de diseño 3D.

- Conversión a CAM (fabricación asistida por ordenador) Las máquinas CNC necesitan un código legible por máquina para interpretar un modelo gráfico. El software CAD moderno incluye funciones CAM para convertir modelos 3D en códigos G y M, que definen las trayectorias de las herramientas de corte y gestionan las funciones auxiliares.

- Selección y preparación del material La elección del material depende de los requisitos de la pieza, la maquinabilidad y el coste. Por ejemplo, el acero suele utilizarse por su dureza y resistencia, mientras que el aluminio se prefiere por sus propiedades ligeras en aplicaciones aeroespaciales.

- Puesta a punto de maquinaria de precisión La puesta a punto de la máquina implica seleccionar y calibrar las herramientas de precisión, comprobar los niveles de líquido y refrigerante y, posiblemente, realizar un funcionamiento en seco para asegurarse de que todo está correctamente ajustado.

- Ejecución del mecanizado Una vez configurado, comienza el proceso de mecanizado, con etapas iniciales supervisadas para realizar ajustes. Es posible que los técnicos tengan que calibrar las posiciones de las herramientas o modificar las velocidades de avance para adaptarse a las variaciones del material.

- Pasos posteriores al tratamiento Las piezas mecanizadas de precisión pueden requerir un acabado adicional, como pulido o rectificado, seguido de controles de calidad para confirmar el cumplimiento de las dimensiones precisas.

Tipos de maquinaria de mecanizado de precisión

Las distintas máquinas de precisión CNC están diseñadas para alcanzar diversos grados de precisión:

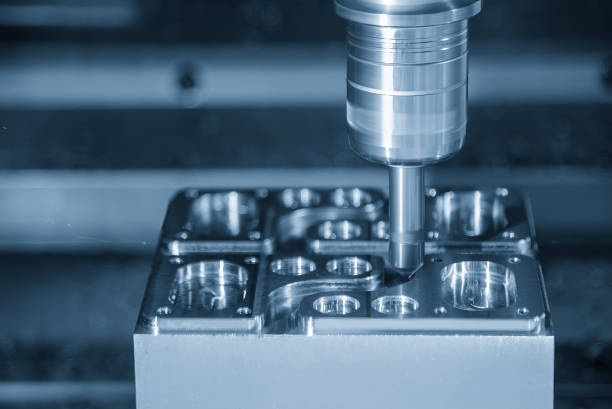

Fresadoras CNC

Las fresadoras CNC utilizan fresas rotativas para eliminar material de una pieza de trabajo. Realizan operaciones como fresado de cavidades, fresado de perfiles y contorneado de superficies. Las configuraciones incluyen fresadoras de rodilla, fresadoras de bancada, fresadoras de torreta, fresadoras de bastidor en C y fresadoras de pórtico.

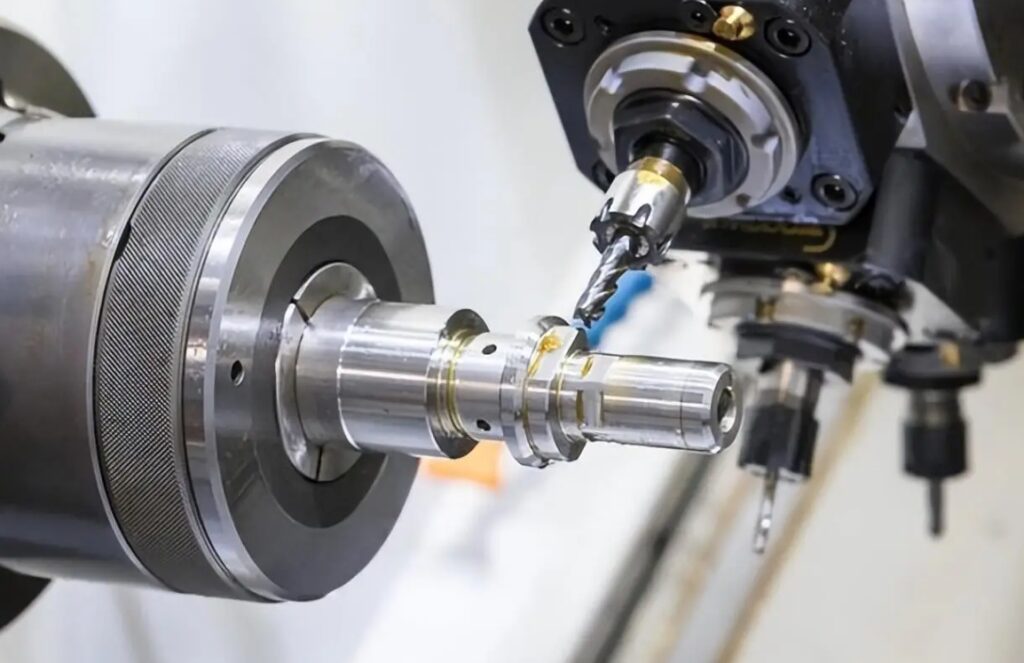

Centros de torneado CNC (tornos)

Los tornos CNC hacen girar la pieza contra una herramienta de corte fija, creando formas simétricas precisas. Algunos tornos incorporan herramientas motorizadas para procesos adicionales como el roscado, el fresado y el taladrado.

Tornos suizos

Los tornos de tipo suizo cuentan con un cabezal de movimiento lineal y un casquillo guiado para un movimiento preciso de la pieza de trabajo, ideal para producir piezas extremadamente pequeñas e intrincadas.

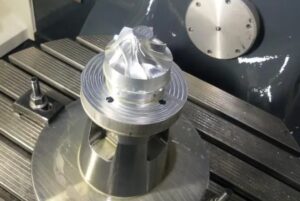

Centros de mecanizado multieje

Estas máquinas ofrecen movimiento en varios ejes (hasta 12), lo que permite mecanizar piezas intrincadas y complejas sin necesidad de reposicionar la pieza.

Centros CNC de torneado

Al combinar las capacidades de fresado y torneado CNC, estos centros realizan varias operaciones en una sola máquina, lo que reduce la manipulación entre procesos.

Rectificadoras CNC

Las rectificadoras de precisión utilizan muelas abrasivas para conseguir acabados superficiales de gran precisión y tolerancias dimensionales ajustadas en las piezas.

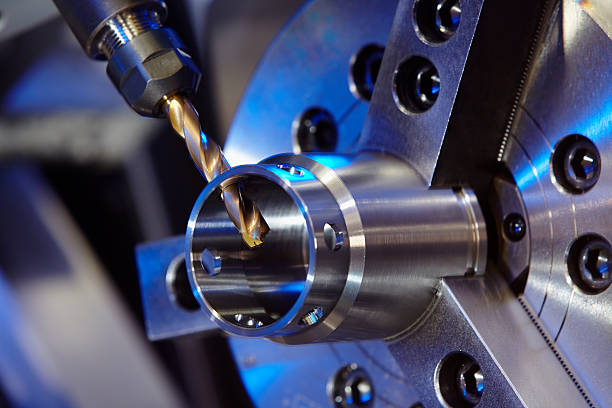

Taladradoras CNC

Las taladradoras CNC disponen de una pieza de trabajo fija y una broca giratoria para crear orificios precisos, que se utilizan principalmente para operaciones de fijación o ensamblaje.

Máquinas de electroerosión (EDM)

Las máquinas de electroerosión utilizan descargas eléctricas para dar forma a los materiales, ideales para materiales duros o frágiles que no pueden soportar tensiones mecánicas.

Máquinas de corte y grabado por láser

Las máquinas láser utilizan láseres de alta potencia para cortar, grabar o marcar materiales, aptos tanto para metales como para no metales.

Cortadoras de chorro de agua

Las cortadoras por chorro de agua utilizan agua a alta presión mezclada con abrasivos para cortar materiales sin introducir calor, lo que evita la distorsión del material.

Seleccionar Materiales para el mecanizado de precisión

La elección del material es fundamental para el mecanizado de precisión. He aquí una tabla que resume los materiales más populares, sus características, su mecanizabilidad y los casos de uso final:

| Clase | Material | Características | Maquinabilidad | Usos finales |

|---|---|---|---|---|

| Metal | Aluminio | Ligero, resistente a la corrosión | Fácil | Piezas de automóviles, componentes de aviones |

| Acero inoxidable | Alta resistencia a la corrosión, fuerte | Varía según la aleación | Dispositivos médicos, aplicaciones marinas | |

| Latón | Buena resistencia a la corrosión, fácil de mecanizar | Muy fácil | Accesorios de fontanería, conectores eléctricos | |

| Cobre | Excelente conductividad | Moderado | Cableado eléctrico, intercambiadores de calor | |

| Bronce | Fuerte y resistente a la corrosión | Difícil | Rodamientos, herrajes marinos | |

| Titanio | Ligero, fuerte, resistente a la corrosión | Difícil | Estructuras aeroespaciales, implantes médicos | |

| Plásticos | ABS | Alta resistencia, tenacidad | Fácil | Componentes de automoción, bienes de consumo |

| PC (policarbonato) | Resistente a los golpes, transparente | Moderado | Equipos de seguridad, lentes ópticas | |

| PMMA (acrílico) | Transparente, ligero | Fácil | Señalización, expositores | |

| POM (Acetal) | Alta rigidez, resistente al desgaste | Moderado | Engranajes de precisión, componentes eléctricos | |

| PA (Nylon) | Fuerte, resistente al desgaste | Moderado | Engranajes, componentes de automoción | |

| PEEK | Resistencia química y a altas temperaturas | Difícil | Piezas aeroespaciales, equipos médicos | |

| Compuestos | FRP (plástico reforzado con fibra de vidrio) | Buena relación resistencia/peso | Moderado a difícil | Paneles de carrocería de automóviles, embarcaciones |

| Cerámica y materiales avanzados | Alúmina | Excelente dureza, resistencia al desgaste | Muy difícil | Herramientas de corte, componentes resistentes al desgaste |

| Zirconia | Alta resistencia, resistencia al calor | Muy difícil | Implantes dentales, rodamientos de bolas | |

| Carburo de silicio | Extremadamente duro, resistencia térmica | Muy difícil | Piezas aeroespaciales y nucleares de alto rendimiento |

Consideraciones para la selección de materiales

Al seleccionar los materiales, hay que tener en cuenta la maquinabilidad, las propiedades físicas, el coste y las aplicaciones. La dureza y la resistencia son cruciales para el mecanizado; los materiales más duros son más difíciles de mecanizar, pero excelentes para las herramientas. El coste también es un factor importante, sobre todo en la producción de grandes volúmenes.

Aplicaciones del mecanizado de precisión en todas las industrias

El mecanizado de precisión es vital en diversas industrias en las que las piezas deben encajar a la perfección. Entre las aplicaciones se incluyen:

| Industria | Aplicaciones específicas |

|---|---|

| Aeroespacial | Motores de aviación, componentes estructurales |

| Médico | Instrumentos quirúrgicos, implantes, prótesis |

| Automoción | Componentes de engranajes, piezas de motor, acoplamientos |

| Electrónica | Conectores, placas de circuitos, carcasas |

| Fabricación de herramientas y matrices | Moldes, matrices, herramientas de corte, plantillas y utillajes |

| Energía | Componentes de turbinas, equipos de perforación |

| Defensa | Prototipos de armas, sistemas de misiles, piezas de vehículos blindados |

Ventajas de las técnicas de mecanizado de precisión

Los fabricantes adoptan el mecanizado de precisión CNC por varias ventajas:

Alta precisión y tolerancias estrictas

El mecanizado de precisión consigue una gran exactitud y tolerancias muy ajustadas, normalmente en torno a 0,005 pulgadas, lo que garantiza que las piezas cumplan las especificaciones exactas.

Complejidad y flexibilidad

El mecanizado de precisión permite crear geometrías complejas con gran exactitud, algo esencial para sectores como el aeroespacial y el médico. Las máquinas CNC ofrecen flexibilidad, ya que permiten ajustar rápidamente el diseño mediante parámetros de software, lo que facilita la creación eficiente de prototipos y la personalización.

Eficacia y rapidez

Las máquinas CNC aceleran considerablemente el tiempo de mecanizado gracias a los sistemas de automatización y control, que las hacen entre 200 y 300 veces más rápidas que las máquinas tradicionales. La integración CAD/CAM mejora aún más la velocidad y la eficacia.

Calidad y fiabilidad mejoradas

El control informatizado garantiza piezas idénticas dentro de las dimensiones especificadas, reduciendo los errores y minimizando la necesidad de acabado secundario. El mecanizado de precisión reduce los residuos y produce piezas uniformes de alta calidad.

Relación coste-eficacia

Aunque los costes iniciales de preparación son elevados, el mecanizado de precisión es rentable para la producción a gran escala y personalizada. La automatización reduce los costes de mano de obra y el corte preciso minimiza el desperdicio de material.

Precisión frente a exactitud en el mecanizado

La exactitud se refiere a lo cerca que están las medidas de una pieza de las especificaciones de diseño, mientras que la precisión mide la coherencia del resultado en múltiples producciones. La precisión garantiza una exactitud repetible, aunque no se aproxime a un valor específico.

Posibles inconvenientes del mecanizado de precisión

Inversión inicial elevada

Las funcionalidades avanzadas de las máquinas CNC conllevan un elevado coste inicial, con máquinas de nivel industrial a partir de $100.000.

Configuración y funcionamiento complejos

La instalación de máquinas CNC es compleja y requiere maquinistas cualificados, lo que incrementa los costes de mano de obra.

Escalabilidad económica

El mecanizado CNC puede no ser económicamente viable para grandes series de producción debido a los elevados costes de preparación y al tiempo necesario para la configuración de la máquina.

Subcontratación de productos mecanizados de precisión

La subcontratación del mecanizado de precisión resulta práctica cuando la demanda es poco frecuente. GCH Process ofrece servicios integrales de mecanizado de precisión, garantizando que cada componente cumpla estrictas normas de calidad. Nuestros servicios incluyen fresado CNC de precisión, torneado, rectificado y electroerosión con tolerancias de hasta 0,01 mm.

Conclusión

El mecanizado de precisión es esencial para producir ensamblajes intrincados y micropiezas que deben sincronizarse a la perfección. Con los diversos equipos de mecanizado CNC disponibles, el mecanizado de precisión garantiza que los componentes cumplan las dimensiones exactas. A medida que avanza la tecnología, la importancia del mecanizado de precisión CNC seguirá creciendo. Póngase en contacto con GCH Process para saber cómo podemos ayudarle a alcanzar sus objetivos de fabricación con precisión y fiabilidad.

PREGUNTAS FRECUENTES

¿Qué productos se fabrican mediante mecanizado CNC para la industria del automóvil?

Los prototipos mecanizados por CNC en la industria del automóvil pueden incluir desde cubiertas de faros hasta motores. El mecanizado CNC también produce piezas de automóvil de uso final, como culatas, motores de arranque, cajas de cambios y componentes personalizados para coches raros y antiguos.

¿Qué tipo de máquina CNC se utiliza en la industria del automóvil?

Las piezas de automóvil sencillas o de una sola cara pueden fabricarse con diversas máquinas CNC. Sin embargo, los artículos complejos, como culatas y bloques de cilindros, suelen requerir costosos centros de mecanizado de 5 ejes, que ofrecen una gama más amplia de ángulos de herramienta de corte y permiten crear geometrías muy complejas con tolerancias ajustadas.

¿Qué materiales se utilizan en el mecanizado CNC de automóviles?

Las distintas piezas requieren materiales diferentes, incluidos metales y plásticos. Por ejemplo, en la fabricación de bloques de cilindros y culatas suele utilizarse aluminio, conocido por sus excelentes propiedades de disipación del calor.

Al ampliar el debate sobre el mecanizado de precisión para la industria de la automoción e incluir información detallada sobre aplicaciones, ventajas y comparaciones con otras tecnologías, esta completa guía ofrece a los lectores una perspectiva muy completa.