Introducción

Mecanizado de precisión es un proceso altamente especializado que consiste en cortar materiales siguiendo especificaciones exactas con máquinas controladas por ordenador. Esta guía explora los entresijos del mecanizado de precisión, detallando cómo se fabrican las piezas mecanizadas de precisión, desde el diseño hasta el control de calidad. Tanto si busca información sobre los servicios de mecanizado de precisión como si su objetivo es producir piezas mecanizadas de precisión, esta guía le proporcionará información valiosa.

¿Qué es el mecanizado de precisión?

El mecanizado de precisión es un proceso de fabricación que utiliza el control numérico por ordenador (CNC) para producir piezas con gran precisión y exactitud. Es crucial en industrias como la aeroespacial, la automovilística y la médica, donde las tolerancias estrechas y los acabados superiores son esenciales.

Características principales:

- Alta precisión y exactitud: Las máquinas CNC pueden conseguir tolerancias tan ajustadas como ±0,001 pulgadas, garantizando que las piezas cumplan las especificaciones exactas.

- versatilidad: El mecanizado de precisión puede aplicarse a una amplia gama de materiales, incluidos metales, plásticos y materiales compuestos.

- Repetibilidad: Las máquinas CNC garantizan una producción uniforme de piezas idénticas, algo fundamental para la producción en serie.

Técnicas de mecanizado de precisión

En el mecanizado de precisión se emplean varias técnicas, cada una de ellas con fines distintos. Comprender estas técnicas es fundamental para seleccionar el método adecuado para su proyecto.

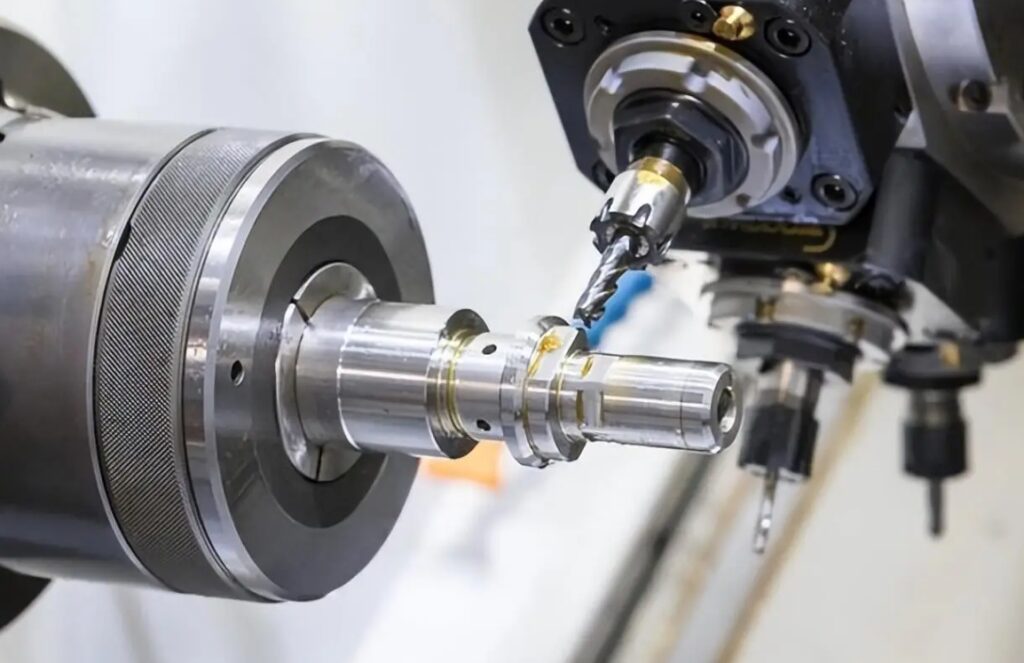

Girar

- Propósito: El torneado se utiliza para crear piezas cilíndricas, como ejes, pernos y tuercas.

- Herramientas: La herramienta principal es la máquina de torno, que hace girar la pieza mientras una herramienta de corte estacionaria elimina material.

- Proceso: La pieza se sujeta en el torno y, al girar, la herramienta de corte se desplaza a lo largo del eje de la pieza para darle la forma deseada. El torneado puede producir superficies cilíndricas externas e internas.

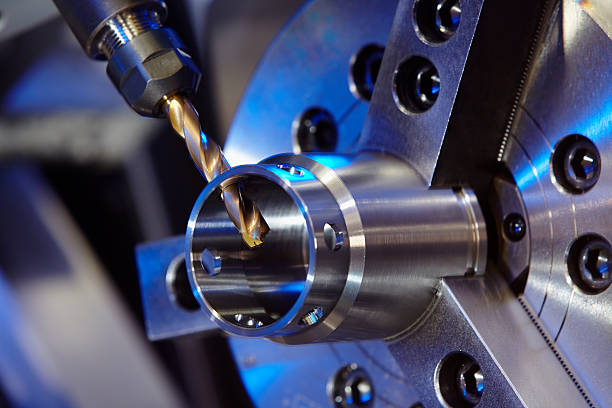

Perforación

- Propósito: El taladrado se utiliza para crear orificios cilíndricos precisos en una pieza.

- Herramientas: Las prensas taladradoras y las taladradoras CNC son las principales herramientas utilizadas.

- Proceso: Se presiona una broca giratoria contra la pieza de trabajo, cortando el material para crear un orificio. El taladrado puede producir una amplia gama de tamaños y profundidades, y a menudo va seguido de procesos como el escariado o el roscado para conseguir las dimensiones y acabados finales.

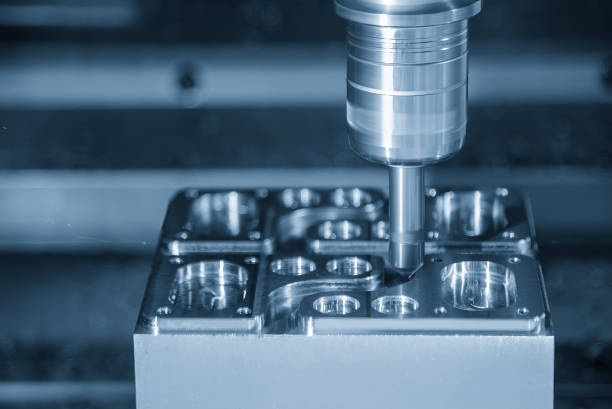

Fresado

- Propósito: El fresado se utiliza para producir formas y características complejas, como ranuras, orificios y contornos.

- Herramientas: Las fresadoras utilizan herramientas de corte multipunto giratorias.

- Proceso: La pieza se monta en una mesa móvil y la herramienta de corte gira a gran velocidad para eliminar el material. El fresado puede realizarse tanto en superficies planas como irregulares, lo que le confiere una gran versatilidad. Los tipos de fresado incluyen el fresado frontal, en el que el corte es perpendicular a la superficie de la pieza, y el fresado periférico, en el que el corte es paralelo a la superficie.

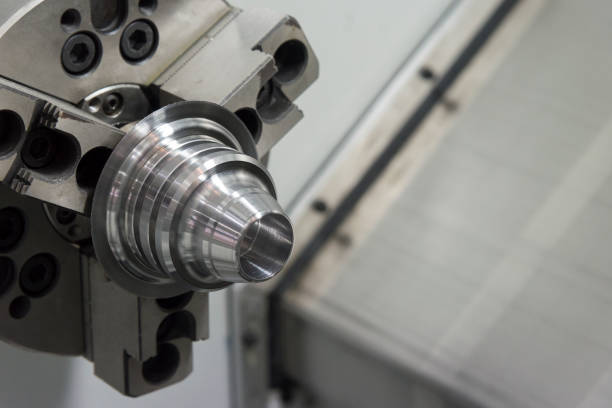

Rectificado

- Propósito: El rectificado consigue acabados superficiales elevados y tolerancias estrechas, ideales para operaciones de acabado.

- Herramientas: Las rectificadoras utilizan muelas abrasivas.

- Proceso: La muela abrasiva gira a gran velocidad y la pieza se introduce en ella, eliminando pequeñas cantidades de material. El rectificado puede producir superficies muy lisas y dimensiones precisas, por lo que es esencial para aplicaciones que requieren gran exactitud.

Materiales utilizados en el mecanizado de precisión

El mecanizado de precisión trabaja con diversos materiales, elegidos por sus propiedades específicas. La elección del material influye en el proceso de mecanizado, la selección de la herramienta y las características del producto final.

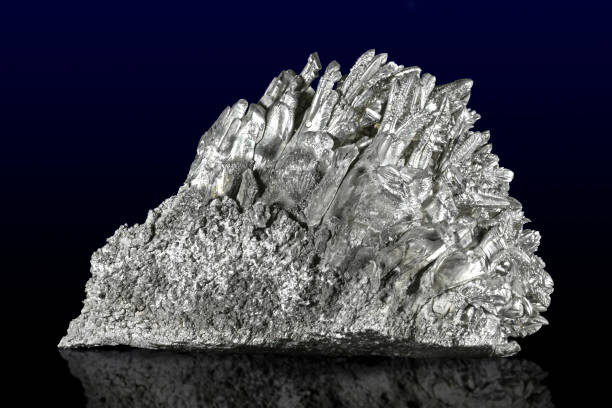

Metales

- Aluminio: Conocido por su ligereza, resistencia a la corrosión y excelente maquinabilidad. Se utiliza habitualmente en la industria aeroespacial, de automoción y electrónica de consumo.

- Acero: Ofrece gran resistencia y durabilidad. Disponible en varios grados, como acero al carbono, acero inoxidable y acero para herramientas, cada uno de ellos adecuado para diferentes aplicaciones.

- Titanio: Valorado por su elevada relación resistencia/peso y su resistencia a la corrosión. Se utiliza principalmente en implantes aeroespaciales y médicos.

No metales

- Plásticos: Ligeros y versátiles, los plásticos como el ABS, el policarbonato y el PEEK se utilizan para prototipos, productos de consumo y dispositivos médicos.

- Cerámica: Extremadamente duras y resistentes al desgaste, las cerámicas se utilizan en aplicaciones de alta temperatura y gran desgaste, como la industria aeroespacial y la electrónica.

- Compuestos: Combinan distintos materiales para conseguir las propiedades deseadas, como resistencia y ligereza. Los materiales compuestos más comunes son la fibra de carbono y la fibra de vidrio, que se utilizan en automoción, aeronáutica y deportes.

Diseño de piezas mecanizadas de precisión

Crear un diseño detallado es el primer paso en el mecanizado de precisión. Un diseño bien pensado garantiza que las piezas cumplirán todos los requisitos funcionales y estéticos.

Software CAD

- Propósito: El software de diseño asistido por ordenador (CAD) se utiliza para crear modelos 3D detallados de las piezas.

- Proceso: Los ingenieros utilizan programas de CAD para generar dibujos precisos en los que se especifican dimensiones, tolerancias y acabados superficiales. Entre los programas de CAD más conocidos se encuentran AutoCAD, SolidWorks y CATIA.

Consideraciones sobre el diseño

- Tolerancias: Definir la variación aceptable en las dimensiones de las piezas. Las tolerancias estrictas garantizan que las piezas encajen correctamente, pero pueden aumentar los costes de fabricación.

- Acabado superficial: Especifica la textura y suavidad de la superficie de la pieza. Los acabados superficiales pueden ir de rugosos a especulares, en función de la aplicación.

- Selección de materiales: En función del uso previsto de la pieza, los ingenieros eligen materiales que ofrezcan la resistencia, durabilidad y mecanizabilidad necesarias.

Proceso de mecanizado

Una vez finalizado el diseño, comienza el proceso de mecanizado propiamente dicho. Esta fase incluye varios pasos para garantizar que la pieza se produce con precisión y eficacia.

Configurar

- Herramientas: Seleccione las herramientas de corte adecuadas en función del material y el diseño. Las herramientas más comunes son las fresas, las brocas y las muelas.

- Máquinas: Configurar máquinas CNC con los portaherramientas, útiles y parámetros de corte correctos.

Programación

- Código G: El lenguaje de programación CNC más común, el código G, proporciona instrucciones sobre cómo cortar el material. Controla el movimiento de los ejes de la máquina, la velocidad del husillo, el avance y los cambios de herramienta.

- Simulación: Antes del mecanizado real, se realizan simulaciones para garantizar que el programa producirá la pieza deseada sin errores. Las simulaciones ayudan a detectar posibles problemas, como colisiones o trayectorias incorrectas de las herramientas.

Mecanizado

- Tolerancias: Definir la variación aceptable en las dimensiones de las piezas. Las tolerancias estrictas garantizan que las piezas encajen correctamente, pero pueden aumentar los costes de fabricación.

- Acabado superficial: Especifica la textura y suavidad de la superficie de la pieza. Los acabados superficiales pueden ir de rugosos a especulares, en función de la aplicación.

- Selección de materiales: En función del uso previsto de la pieza, los ingenieros eligen materiales que ofrezcan la resistencia, durabilidad y mecanizabilidad necesarias.

Control de calidad

Garantizar que las piezas cumplen las especificaciones es fundamental para ofrecer productos de alta calidad. Control de calidad implica varios métodos de inspección para verificar dimensiones, tolerancias y acabados superficiales.

Herramientas de inspección

- Calibres y micrómetros: Herramientas manuales utilizadas para medir dimensiones con gran precisión. Los calibres miden dimensiones externas e internas, mientras que los micrómetros proporcionan mediciones aún más finas.

- Máquinas MMC: Las máquinas de medición por coordenadas (MMC) utilizan una sonda para medir la geometría física de una pieza. Las MMC proporcionan mediciones muy precisas de formas complejas y son esenciales para verificar las tolerancias.

Proceso

- Inspección: Las piezas se inspeccionan en varias fases del proceso de mecanizado. Las inspecciones iniciales garantizan que la configuración es correcta, mientras que las inspecciones finales verifican que la pieza acabada cumple todas las especificaciones.

- Corrección: Si se detectan desviaciones, se realizan ajustes en el proceso de mecanizado o se vuelve a mecanizar la pieza para cumplir las normas de calidad. Se aplican prácticas de mejora continua para minimizar los errores y mejorar la calidad general.

Conclusión

El mecanizado de precisión es un proceso de fabricación vital que exige habilidad, precisión y una meticulosa atención al detalle. Si conoce las técnicas, los materiales y las medidas de control de calidad, podrá producir piezas mecanizadas de precisión de alta calidad que cumplan normas estrictas.

En conclusión, el mecanizado de precisión es indispensable en diversas industrias. Siguiendo esta guía y empleando las herramientas y técnicas adecuadas, podrá crear piezas que ejemplifiquen los más altos estándares de precisión y exactitud.

Somos una empresa profesional Fabricante de maquinaria de precisión CNC de China. Si tiene alguna pregunta o necesidad, no dude en ponerse en contacto con nosotros.