El panorama de la fabricación ha evolucionado considerablemente en las últimas décadas. Una de las tecnologías clave que ha impulsado esta evolución es el mecanizado CNC (control numérico por ordenador). Como Fabricante de piezas de mecanizado CNCGCH Process está a la vanguardia de este avance tecnológico, ofreciendo una precisión y eficacia sin precedentes en diversos sectores. Este artículo explora el intrincado mundo del mecanizado CNC, destacando su importancia, sus procesos y los diversos tipos de máquinas y materiales utilizados.

Comprender el mecanizado CNC

¿Qué es el mecanizado CNC?

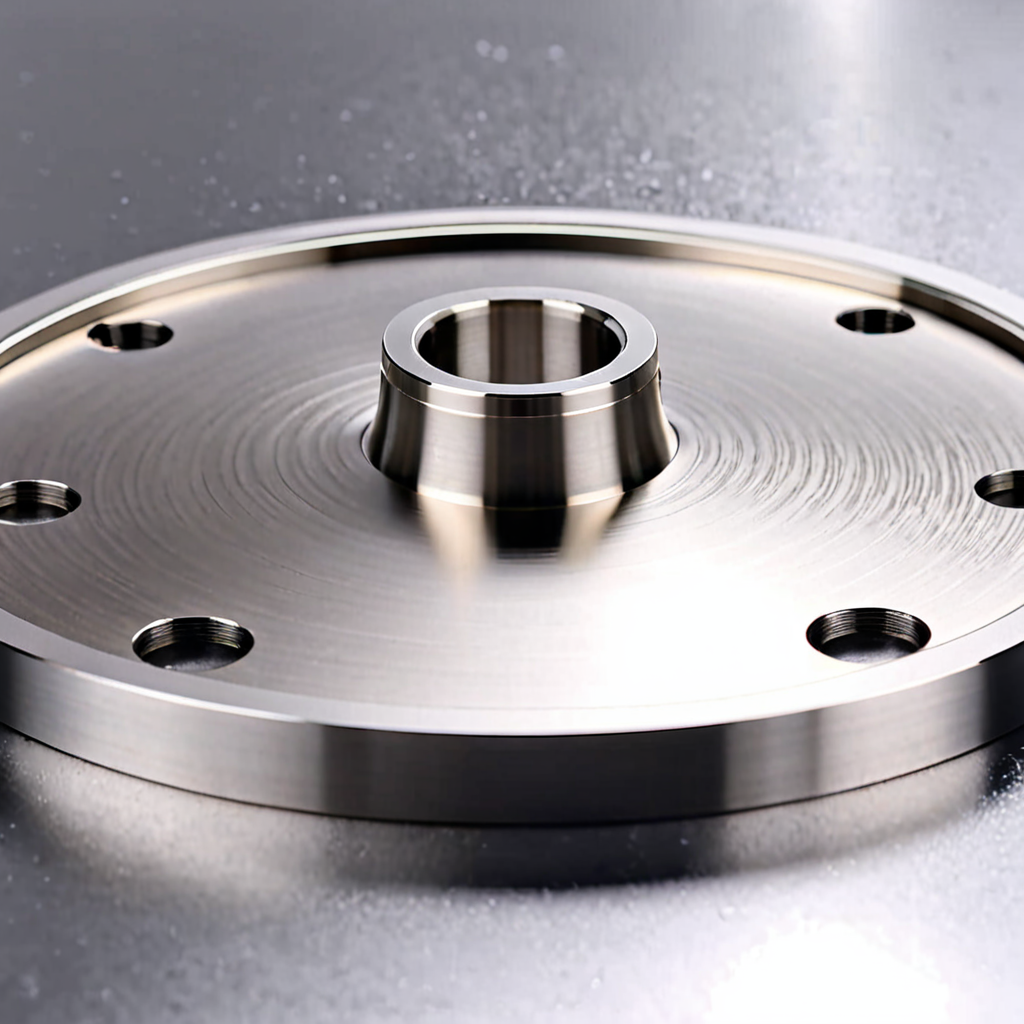

Mecanizado CNC es un proceso de fabricación sustractiva en el que un software informático programado dicta el movimiento de la maquinaria y las herramientas. Esta tecnología permite la eliminación precisa de material de una pieza de trabajo para crear piezas complejas con tolerancias estrechas. El proceso está muy automatizado, lo que reduce la necesidad de intervención manual y aumenta la eficacia de la producción.

Importancia en la fabricación moderna

La demanda de componentes de alta precisión es cada vez mayor en diversos sectores, desde el aeroespacial hasta el de los dispositivos médicos. El mecanizado CNC satisface esta necesidad proporcionando piezas uniformes y de alta calidad que cumplen las estrictas normas de la industria. La capacidad de producir geometrías complejas con gran precisión hace que el mecanizado CNC sea indispensable en la fabricación moderna.

El proceso de mecanizado CNC

Diseño y programación

El viaje de una pieza mecanizada con CNC comienza con un diseño digital. Los ingenieros utilizan software CAD (diseño asistido por ordenador) para crear modelos 3D detallados del componente deseado. A continuación, este plano digital se convierte en código legible por máquina (código G) mediante software CAM (fabricación asistida por ordenador). El código G proporciona instrucciones precisas para la máquina CNC, incluidas las trayectorias de las herramientas, las velocidades de corte y otros parámetros críticos.

Selección de materiales

La selección del material es crucial en el mecanizado CNC, ya que afecta directamente a la mecanizabilidad y las propiedades de la pieza final. Entre los materiales más comunes se incluyen metales como el aluminio, el acero y el titanio, así como plásticos como el ABS y el policarbonato. Cada material tiene características únicas que influyen en el proceso de mecanizado, como la dureza, la conductividad térmica y la resistencia a la tracción.

Configuración y calibración

Antes de iniciar el mecanizado, es necesario configurar y calibrar la máquina CNC. Esto implica fijar la pieza en la bancada de la máquina o en un tornillo de banco, seleccionar las herramientas de corte adecuadas y ajustar los parámetros de la máquina. La precisión en la configuración es fundamental para garantizar la exactitud y la repetibilidad del proceso de mecanizado.

Operaciones de mecanizado

El mecanizado CNC engloba varias operaciones, cada una de ellas adaptada a diferentes aspectos de la producción de piezas:

- Fresado: Utiliza fresas rotativas para eliminar material, ideal para crear formas y superficies complejas.

- Girar: Consiste en hacer girar la pieza contra una herramienta de corte fija, perfecto para piezas cilíndricas.

- Perforación: Utiliza una broca giratoria para crear orificios precisos en la pieza de trabajo.

- Rectificado: Utiliza muelas abrasivas para conseguir acabados superficiales de gran calidad y tolerancias estrechas.

- EDM (Mecanizado por descarga eléctrica): Utiliza descargas eléctricas para eliminar material, adecuado para metales duros y detalles intrincados.

Control de calidad

El control de calidad es una parte integral del mecanizado CNC. A lo largo del proceso de mecanizado, se realizan inspecciones durante el proceso para garantizar la precisión dimensional y el acabado superficial. Tras el mecanizado, las piezas se someten a rigurosos controles de calidad con máquinas de medición de coordenadas (MMC) y otros instrumentos de precisión. Así se garantiza que cada pieza cumpla los requisitos especificados y esté libre de defectos.

Tipos de máquinas CNC

Máquinas CNC de 3 ejes

Las máquinas de 3 ejes, el tipo más común de máquina CNC, funcionan en los ejes X, Y y Z. Son versátiles y adecuadas para una amplia gama de aplicaciones, desde el fresado sencillo hasta las operaciones más complejas. Son versátiles y adecuadas para una amplia gama de aplicaciones, desde el fresado sencillo hasta operaciones más complejas.

Ventajas:

- Versatilidad en el manejo de diversas tareas.

- Rentable para necesidades generales de mecanizado.

Aplicaciones:

- Piezas simples a moderadamente complejas, como carcasas y soportes.

Máquinas CNC de 4 ejes

Las máquinas CNC de 4 ejes añaden un movimiento giratorio alrededor del eje X, conocido como eje A. Esto permite capacidades de mecanizado adicionales, como la creación de cortes en ángulo y agujeros.

Ventajas:

- Mayor flexibilidad en las operaciones de mecanizado.

- Capacidad para mecanizar piezas más complejas sin reposicionamiento.

Aplicaciones:

- Piezas que requieren características angulares o mecanizado en varias caras.

Máquinas CNC de 5 ejes

Las máquinas de 5 ejes incorporan dos ejes giratorios adicionales (A y B) a los tres estándar. Esto permite mecanizar piezas muy complejas e intrincadas en una sola configuración, lo que reduce la necesidad de configurar varias máquinas.

Ventajas:

- Gran precisión y exactitud.

- Capacidad para mecanizar geometrías complejas.

- Reducción del tiempo y los costes de producción.

Aplicaciones:

- Componentes aeroespaciales, dispositivos médicos y piezas de automoción complejas.

Tornos suizos

Los tornos de tipo suizo son máquinas CNC especializadas diseñadas para producir piezas pequeñas de alta precisión. La pieza se desplaza axialmente mientras la herramienta permanece inmóvil, lo que permite obtener tolerancias extremadamente estrechas.

Ventajas:

- Precisión excepcional para piezas pequeñas.

- Capacidad de mecanizado de alta velocidad.

Aplicaciones:

- Implantes médicos, componentes de relojería y microelectrónica.

Centros de mecanizado multieje

Los centros de mecanizado multieje pueden funcionar en más de cinco ejes, lo que ofrece una flexibilidad y una precisión inigualables. Estas máquinas se utilizan para las tareas de mecanizado más complejas y exigentes.

Ventajas:

- Capacidad para realizar múltiples operaciones en una sola configuración.

- Ideal para piezas de gran precisión y complejidad.

Aplicaciones:

- Componentes aeroespaciales avanzados, piezas complejas de automoción y electrónica de consumo de gama alta.

Ventajas del mecanizado CNC

Precisión y exactitud

El mecanizado CNC ofrece una precisión y exactitud excepcionales, con tolerancias a menudo tan ajustadas como ±0,01 mm. Este nivel de precisión es esencial para sectores en los que la más mínima desviación puede provocar problemas importantes, como el aeroespacial y el de dispositivos médicos.

Coherencia y repetibilidad

Una de las ventajas más destacadas del mecanizado CNC es su capacidad para producir piezas idénticas de forma constante. Esta repetibilidad es crucial para las series de producción a gran escala, ya que garantiza que cada componente cumpla las especificaciones requeridas.

Eficacia y rapidez

La automatización del mecanizado CNC reduce significativamente los tiempos de producción en comparación con el mecanizado manual tradicional. Las máquinas CNC pueden funcionar de forma continua, 24 horas al día, 7 días a la semana, con una intervención humana mínima, lo que se traduce en mayores índices de producción y plazos de entrega reducidos.

Flexibilidad y personalización

Las máquinas CNC pueden reprogramarse rápidamente para producir piezas diferentes, lo que ofrece flexibilidad y personalización. Esta adaptabilidad es beneficiosa para la creación de prototipos y la producción de lotes pequeños, donde los cambios de diseño son frecuentes.

Relación coste-eficacia

Aunque el coste inicial de configuración del mecanizado CNC puede ser elevado, la rentabilidad global es notable. La reducción de los costes de mano de obra, el mínimo desperdicio de material y la alta eficiencia de la producción contribuyen a reducir los costes generales de fabricación.

Desafíos en el mecanizado CNC

Inversión inicial elevada

El coste de adquirir y configurar máquinas CNC es significativo. Sin embargo, las ventajas y eficiencias a largo plazo suelen justificar la inversión inicial.

Necesidad de mano de obra cualificada

El manejo de máquinas CNC requiere operarios y programadores cualificados. La formación continua y el desarrollo de habilidades son esenciales para mantenerse al día de los avances tecnológicos y mantener altos estándares de producción.

Restricciones materiales

Aunque el mecanizado CNC es compatible con una amplia gama de materiales, algunos materiales, como determinados compuestos y aleaciones exóticas, pueden ser difíciles de mecanizar. La selección adecuada del material y el conocimiento de su mecanizabilidad son cruciales.

Aplicaciones del mecanizado CNC

Industria aeroespacial

La industria aeroespacial exige componentes de alta precisión con estrictas normas de calidad. El mecanizado CNC es ideal para producir piezas como álabes de turbina, componentes de motor y elementos estructurales, garantizando la fiabilidad y la seguridad.

Productos sanitarios

El mecanizado CNC desempeña un papel vital en la industria de dispositivos médicos, ya que produce componentes como instrumentos quirúrgicos, implantes y equipos de diagnóstico. La precisión y consistencia del mecanizado CNC son fundamentales para garantizar la seguridad y eficacia de los dispositivos médicos.

Industria del automóvil

En el sector de la automoción, el mecanizado CNC se utiliza para producir piezas de motor, componentes de transmisión y elementos de chasis. La capacidad de producir piezas fiables y de alta calidad contribuye al rendimiento y la seguridad de los vehículos.

Electrónica

La industria electrónica se beneficia del mecanizado CNC en la producción de componentes como placas de circuitos, conectores y carcasas. La precisión del mecanizado CNC garantiza el correcto funcionamiento de los dispositivos electrónicos.

Sector de la energía

El mecanizado CNC es crucial en el sector energético para fabricar componentes utilizados en turbinas eólicas, paneles solares y reactores nucleares. La fiabilidad y durabilidad de estas piezas son esenciales para la producción y distribución de energía.

Tendencias futuras en el mecanizado CNC

Automatización e Industria 4.0

La integración de las tecnologías de automatización e Industria 4.0, como IoT e IA, está llamada a revolucionar el mecanizado CNC. Las fábricas inteligentes con máquinas interconectadas y análisis de datos en tiempo real mejorarán la eficiencia de la producción y el control de calidad.

Integración de la fabricación aditiva

La combinación del mecanizado CNC con la fabricación aditiva (impresión 3D) abre nuevas posibilidades para la producción de piezas complejas. Los procesos de fabricación híbridos pueden aprovechar los puntos fuertes de ambas tecnologías para crear soluciones innovadoras.

Materiales avanzados

El desarrollo de materiales avanzados, como aleaciones y compuestos de alto rendimiento, impulsará la necesidad de técnicas de mecanizado CNC más sofisticadas. La investigación sobre nuevas herramientas de corte y estrategias de mecanizado seguirá evolucionando.

Mecanizado CNC para una fabricación sostenible

Reducir los residuos

El mecanizado CNC minimiza el desperdicio de material mediante un corte preciso y un uso eficiente de las materias primas. Esto es especialmente importante en industrias donde los costes de material son elevados y la sostenibilidad es una prioridad.

Eficiencia energética

Las máquinas CNC modernas están diseñadas para ser eficientes desde el punto de vista energético, lo que reduce la huella de carbono global del proceso de fabricación. El uso de motores y sistemas energéticamente eficientes ayuda a reducir los costes operativos y el impacto medioambiental.

Reciclabilidad

Muchos materiales utilizados en el mecanizado CNC, como los metales, pueden reciclarse. Así no solo se conservan los recursos, sino que también se reducen los residuos y se apoya una economía circular en la fabricación.

Conclusión

Como líder Fabricante de piezas de mecanizado CNCGCH Process se compromete a suministrar componentes de ingeniería de precisión de alta calidad a diversas industrias. El mecanizado CNC sigue estando en el corazón de la fabricación moderna, ofreciendo una precisión, eficiencia y flexibilidad inigualables. Al adoptar los avances tecnológicos y mantener un enfoque en la calidad, GCH Process continúa estableciendo el estándar en la excelencia del mecanizado CNC.

En esta industria dinámica y en constante evolución, mantenerse a la vanguardia requiere una innovación continua y una dedicación a la excelencia. Con un profundo conocimiento de los procesos de mecanizado CNC y el compromiso de cumplir las normas más exigentes, GCH Process está bien posicionada para liderar la fabricación de precisión. Ya sea para la industria aeroespacial, médica, automovilística o cualquier otra, nuestros servicios de mecanizado CNC están diseñados para satisfacer las diversas necesidades de nuestros clientes, garantizando el éxito en cada proyecto.