Ingeniería de precisión, calidad garantizada

Introducción

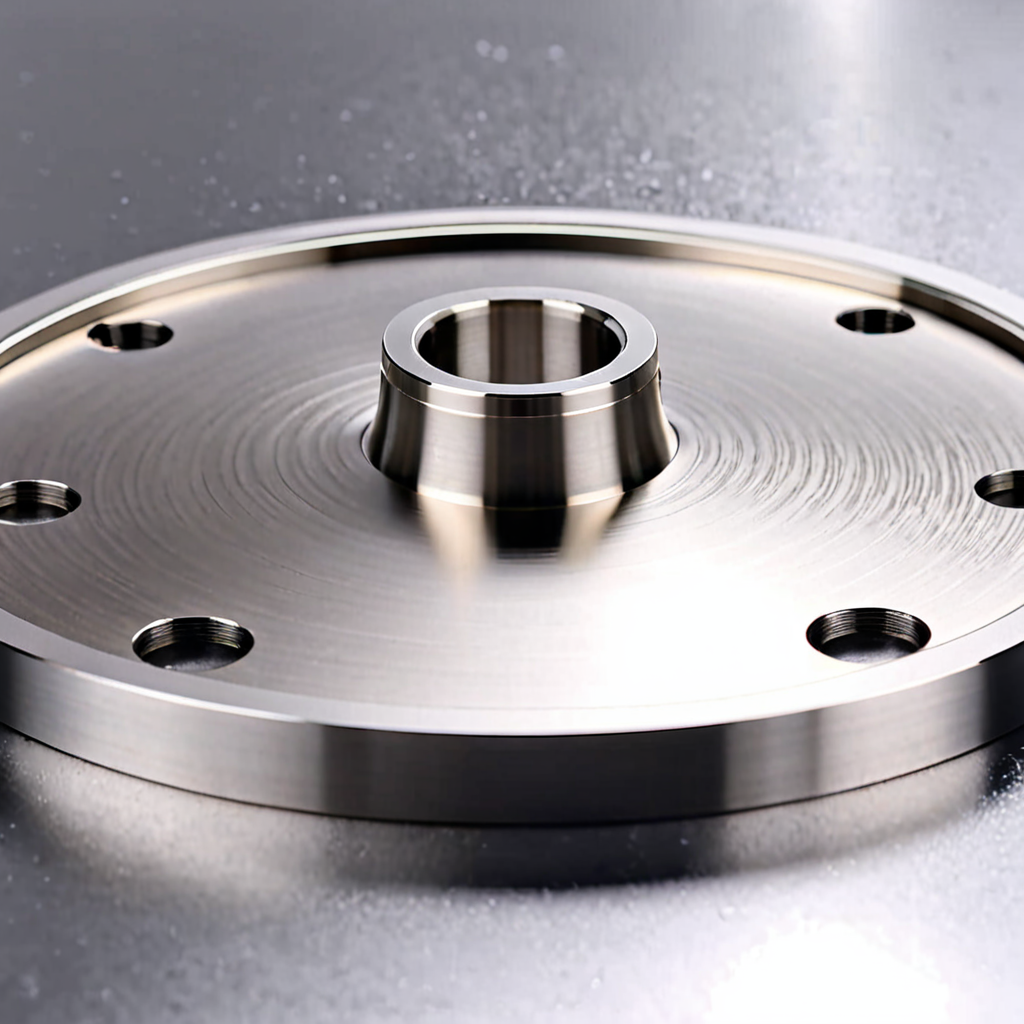

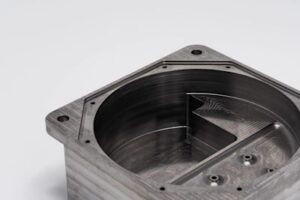

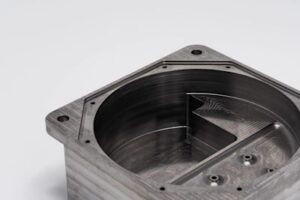

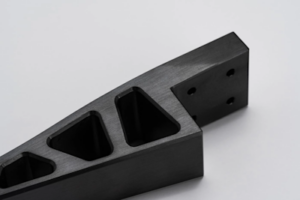

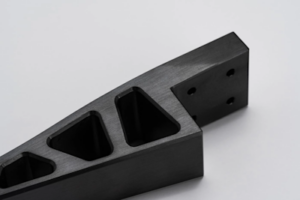

El mecanizado CNC es un proceso de fabricación revolucionario que utiliza el control numérico por ordenador para producir piezas con una precisión y exactitud excepcionales. Aprovechando el software de diseño asistido por ordenador (CAD), las máquinas CNC, como fresadoras y tornos, se guían para eliminar material y dar a las piezas la forma deseada. Este método forma parte integral de diversas industrias, como la aeroespacial, la automovilística, la médica y la electrónica, en las que son esenciales componentes intrincados y precisos. Las ventajas del mecanizado CNC residen en su capacidad para crear geometrías complejas con eficacia, funcionar de forma continua para la producción en serie y trabajar con una gran variedad de materiales como metales, plásticos y materiales compuestos. Más allá de la producción, el mecanizado CNC tiene un valor incalculable en la creación de prototipos, ya que permite crear rápidamente piezas de prueba. Su importancia se extiende a la mejora de la innovación y la eficiencia en todos los sectores, lo que la convierte en una piedra angular de la fabricación moderna.

Los mejores materiales utilizados en el mecanizado CNC: Una guía completa

**Piezas de mecanizado CNC: Los mejores materiales utilizados en el mecanizado CNC: Una guía completa**

El mecanizado CNC es un proceso de fabricación fundamental que utiliza maquinaria controlada por ordenador para crear piezas precisas y complejas. La elección del material es crucial en este proceso, ya que influye directamente en la funcionalidad, durabilidad y rentabilidad del producto final. Esta guía explora los materiales más utilizados en el mecanizado CNC, destacando sus propiedades y aplicaciones.

El aluminio es uno de los materiales más populares en el mecanizado CNC debido a su ligereza, excelente resistencia a la corrosión y conductividad térmica superior. Estas propiedades lo convierten en la opción ideal para las industrias aeroespacial y de automoción, donde la reducción de peso y la gestión térmica son fundamentales. Su facilidad de mecanizado aumenta aún más su popularidad en diversas aplicaciones.

Pasando a otro metal muy utilizado, el acero inoxidable es famoso por su excepcional resistencia a la corrosión y durabilidad. Es el material preferido en equipos médicos, procesamiento de alimentos y equipos marinos, donde la exposición a entornos hostiles es habitual. La capacidad del acero inoxidable para soportar el desgaste garantiza un rendimiento duradero en condiciones exigentes.

El latón, una aleación de cobre y zinc, es otro material clave en el mecanizado CNC. Ofrece una combinación única de fuerza, resistencia a la corrosión y ductilidad, lo que lo hace adecuado para componentes como cojinetes y engranajes. Su versatilidad en aplicaciones tanto decorativas como funcionales subraya su valor en diversas industrias.

El cobre, conocido por su excelente conductividad eléctrica, se utiliza con frecuencia en componentes eléctricos y disipadores de calor. Su excelente conductividad térmica lo convierte en la mejor opción para aplicaciones que requieren una transferencia de calor eficiente, a pesar de su mayor coste en comparación con otros materiales.

Los plásticos también forman parte integral del mecanizado CNC, ya que ofrecen propiedades no conductoras y resistentes a la corrosión. Materiales como el ABS, el Delrin y el nailon se eligen por sus atributos específicos, como la resistencia al impacto y la estabilidad dimensional, que los hacen ideales para productos de consumo y componentes industriales.

El titanio, con su elevada relación resistencia/peso y su resistencia a la corrosión, es el material preferido en los sectores aeroespacial y médico. Su biocompatibilidad lo hace adecuado para implantes médicos, mientras que su durabilidad es crucial en aplicaciones de alto rendimiento.

Por último, el acero al carbono, conocido por su resistencia y rentabilidad, se utiliza mucho en la construcción y en piezas de maquinaria. Su versatilidad y asequibilidad lo convierten en un elemento básico en diversos procesos de fabricación.

En conclusión, la selección de materiales en el mecanizado CNC se rige por requisitos y aplicaciones específicos. Metales como el aluminio, el acero inoxidable, el latón, el cobre, el titanio y el acero al carbono, junto con los plásticos, ofrecen ventajas únicas que los hacen esenciales para producir piezas de precisión de alta calidad. Comprender estos materiales es clave para optimizar los procesos de mecanizado CNC para diversas necesidades industriales.

Cómo reducir costes en el mecanizado CNC sin sacrificar la calidad

**Mecanizado de piezas CNC: cómo reducir costes sin sacrificar la calidad**.

En el ámbito de la fabricación moderna, el mecanizado CNC es una piedra angular que ofrece precisión y eficacia en la producción de piezas complejas. Sin embargo, el coste asociado a este proceso puede ser prohibitivo. El reto consiste en reducir los gastos sin comprometer la calidad. Este artículo explora las estrategias para lograr este equilibrio, garantizando la rentabilidad al tiempo que se mantienen altos estándares.

**Optimización del diseño: La base de la rentabilidad**

El camino hacia la reducción de costes comienza con la optimización del diseño. Los diseños complejos suelen aumentar el tiempo y los costes de mecanizado. Simplificar los diseños puede agilizar la producción, reduciendo tanto el tiempo como los gastos. La estandarización de las piezas es otra estrategia eficaz, ya que permite la compra en grandes cantidades y reduce la necesidad de herramientas personalizadas, con lo que se reducen los costes.

**Selección de materiales: Equilibrio entre costes y prestaciones**

La selección de materiales desempeña un papel fundamental en la gestión de costes. Optar por materiales que cumplan las especificaciones sin un gasto excesivo puede reducir considerablemente los costes. Aunque las alternativas más baratas pueden ser tentadoras, es crucial asegurarse de que no comprometen el rendimiento o la longevidad de la pieza.

**Volumen de producción: Aprovechamiento de las economías de escala**

El volumen de producción es un factor crítico en la reducción de costes. Un mayor volumen suele reducir los costes por unidad gracias a las economías de escala. Para lotes más pequeños, colaborar con proveedores que puedan combinar trabajos similares puede mitigar los costes. Este enfoque garantiza la eficiencia sin sacrificar la calidad.

**Costes de herramientas: Maximizar la eficiencia**

Los gastos en herramientas son una parte sustancial del mecanizado CNC. Utilizar herramientas existentes en lugar de herramientas personalizadas puede ahorrar costes. Además, un mantenimiento adecuado de las herramientas alarga su vida útil, reduciendo la necesidad de sustituciones frecuentes y mejorando la eficiencia general.

**Asociaciones para la fabricación: Colaboración estratégica**

Formar alianzas estratégicas con los proveedores puede desbloquear oportunidades de ahorro. Los proveedores suelen ofrecer descuentos por volumen y pueden sugerir cambios en el diseño o los materiales que mejoren la rentabilidad. Su experiencia puede aportar información valiosa para optimizar el proceso de producción.

**Optimización de procesos: Racionalización de las operaciones**

Optimizar el proceso de mecanizado es esencial para reducir costes. Reducir los tiempos de preparación y los ciclos de mecanizado puede disminuir considerablemente los costes. La aplicación de prácticas de fabricación ajustada ayuda a eliminar residuos, lo que aumenta aún más la eficiencia y reduce los gastos.

**Control de calidad: Mantener altos estándares**

Aunque se reduzcan los costes, la calidad debe seguir siendo primordial. Invertir en automatización y procesos de inspección eficaces garantiza que las piezas cumplan las normas exigidas sin costes adicionales. El control de calidad no es negociable, ya que salvaguarda tanto la reputación como la satisfacción del cliente.

**Conclusión: Alcanzar la excelencia rentable**

En conclusión, es posible reducir los costes del mecanizado CNC sin sacrificar la calidad mediante enfoques estratégicos. La optimización del diseño, la selección de materiales, el volumen de producción, la eficacia de las herramientas, las asociaciones de fabricación, la optimización de los procesos y un estricto control de calidad contribuyen conjuntamente a una solución rentable. Al adoptar estas estrategias, los fabricantes pueden mantener altos niveles de calidad al tiempo que aumentan la rentabilidad, lo que demuestra que la reducción de costes y la calidad no son mutuamente excluyentes.

La importancia del acabado superficial en el mecanizado CNC

**Mecanizado de piezas CNC: La importancia del acabado superficial en el mecanizado CNC**

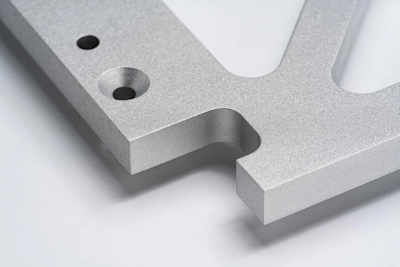

En el ámbito del mecanizado CNC, el acabado de superficies desempeña un papel fundamental en la mejora tanto de la funcionalidad como de la estética de las piezas fabricadas. Este proceso, que implica el tratamiento de la superficie de un componente mecanizado, es esencial para conseguir las propiedades deseadas, como la mejora del rendimiento, la durabilidad y el atractivo visual. Sin un acabado superficial adecuado, las piezas pueden tener superficies rugosas que pueden provocar desgaste y roturas, lo que puede dar lugar a fallos prematuros. Por lo tanto, el acabado de superficies es crucial para garantizar que las piezas mecanizadas por CNC cumplan los requisitos funcionales y estéticos.

El acabado de superficies abarca diversos métodos, cada uno de ellos adaptado a necesidades específicas. Técnicas como el esmerilado y el pulido se emplean para crear superficies más lisas, que son especialmente importantes para piezas móviles que requieren una fricción reducida. Por otro lado, procesos como el anodizado y el revestimiento aplican capas protectoras para evitar la corrosión y mejorar la resistencia al desgaste. Cada método sirve a un propósito distinto, contribuyendo a la calidad general y la longevidad del producto final.

No se puede exagerar el impacto del acabado superficial en la calidad de las piezas mecanizadas por CNC. En sectores como el aeroespacial y la automoción, donde la precisión es primordial, el acabado superficial puede ser un factor crítico. Un acabado deficiente puede incumplir las estrictas normas del sector, lo que puede provocar el fallo de la pieza y tener graves consecuencias. Por tanto, es esencial prestar una atención meticulosa al acabado de las superficies para garantizar el cumplimiento de los parámetros de calidad.

Además, el acabado de las superficies influye notablemente en el montaje y el rendimiento de los componentes mecanizados. Las superficies lisas facilitan un mejor encaje entre las piezas, reduciendo el riesgo de atascos y desgaste excesivo. Esto es especialmente importante en la maquinaria con componentes móviles, donde la reducción de la fricción puede aumentar la eficacia y minimizar la necesidad de lubricación. En consecuencia, el acabado de superficies repercute directamente en el rendimiento operativo y la vida útil del producto final.

Además de las ventajas funcionales, el acabado de superficies desempeña un papel en la resistencia a la corrosión, especialmente en entornos difíciles. Los metales, cuando se exponen a elementos corrosivos, pueden debilitarse con el tiempo. La aplicación de revestimientos protectores mediante métodos como el anodizado o la galvanoplastia puede mitigar este problema, alargando así la vida útil del componente.

Las consideraciones estéticas también ponen de relieve la importancia del acabado superficial. En los productos de consumo, el aspecto de una pieza puede influir significativamente en la percepción del usuario. Una superficie bien acabada puede elevar el atractivo profesional del producto, mejorando su comerciabilidad y la satisfacción del consumidor.

En conclusión, el acabado de superficies es un aspecto integral del mecanizado CNC, que contribuye a la funcionalidad, durabilidad y atractivo visual de las piezas fabricadas. Descuidar este paso puede comprometer el rendimiento y reducir la vida útil del producto. A medida que las industrias sigan exigiendo estándares más elevados, la importancia del acabado de superficies seguirá creciendo, lo que subraya su papel esencial en la fabricación moderna.

Conclusión

El mecanizado CNC es una tecnología fundamental en la fabricación moderna, famosa por su precisión, versatilidad y eficacia. Aprovecha la maquinaria controlada por ordenador para producir piezas de alta calidad con diseños intrincados, destinados a sectores como el aeroespacial, la automoción, los dispositivos médicos y la electrónica. El proceso destaca en la manipulación de diversos materiales, desde metales a plásticos, lo que garantiza componentes consistentes y complejos. Su integración con software CAD y CAM agiliza el proceso de diseño a producción, minimizando errores y mejorando la productividad. Aunque las inversiones iniciales en maquinaria y formación pueden ser considerables, el mecanizado CNC ofrece ventajas a largo plazo gracias a la reducción del desperdicio de material, los acabados superficiales suaves y la capacidad de adaptarse a los cambios de diseño con eficacia. Su papel en la automatización permite un funcionamiento continuo, aumentando el rendimiento y reduciendo los costes de mano de obra. Así pues, el mecanizado CNC forma parte integral del avance de la fabricación, impulsando la innovación y la eficiencia en diversos sectores.