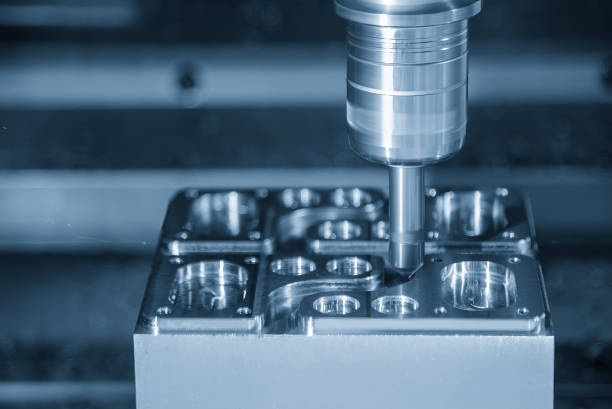

La Industria 4.0, a menudo denominada la cuarta revolución industrial, está transformando el sector manufacturero al integrar las tecnologías digitales con los procesos de fabricación tradicionales. En el centro de esta transformación se encuentran los servicios de mecanizado CNC (control numérico por ordenador), que están evolucionando para satisfacer las demandas de las fábricas inteligentes y los sistemas de producción interconectados. Este artículo examina cómo Servicios de mecanizado CNC se están adaptando al panorama de la Industria 4.0 y las implicaciones para el futuro de la fabricación.

Entender la Industria 4.0

La Industria 4.0 representa un cambio hacia procesos de fabricación más inteligentes y automatizados, caracterizados por el uso de sistemas ciberfísicos, el Internet de las Cosas (IoT), la computación en la nube y la inteligencia artificial (IA). El objetivo es crear un entorno de producción altamente flexible y eficiente en el que máquinas, sistemas y seres humanos trabajen juntos a la perfección en tiempo real.

En este contexto, los servicios de mecanizado CNC son cada vez más inteligentes, conectados y adaptables, lo que permite a los fabricantes satisfacer las exigencias de la producción moderna con mayor precisión y eficacia.

El papel de los servicios de mecanizado CNC en la Industria 4.0

Los servicios de mecanizado CNC forman parte integral del marco de la Industria 4.0 por varias razones:

Fabricación basada en datos: Uno de los componentes clave de la Industria 4.0 es el uso de macrodatos y análisis para optimizar los procesos de fabricación. Las máquinas CNC equipadas con sensores pueden recopilar grandes cantidades de datos sobre el rendimiento de la máquina, el desgaste de las herramientas y la calidad de la producción. Estos datos pueden analizarse en tiempo real para mejorar la eficiencia del proceso, predecir las necesidades de mantenimiento y reducir el tiempo de inactividad.

Sistemas de producción interconectados: La Industria 4.0 prevé un entorno de producción altamente interconectado en el que las máquinas se comuniquen entre sí y con los sistemas de control centrales. Los servicios de mecanizado CNC están evolucionando para apoyar esta visión, con máquinas que pueden compartir datos, coordinar tareas y adaptarse a las cambiantes demandas de producción de forma autónoma.

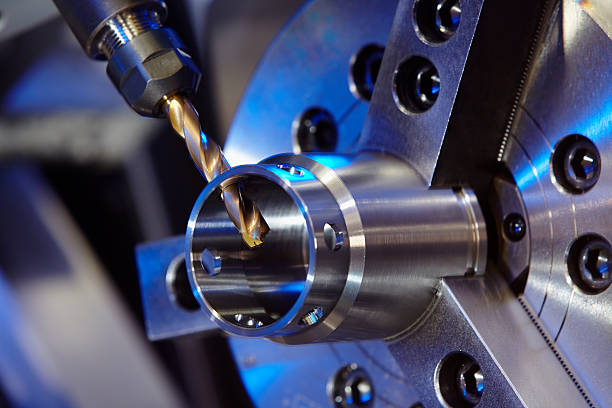

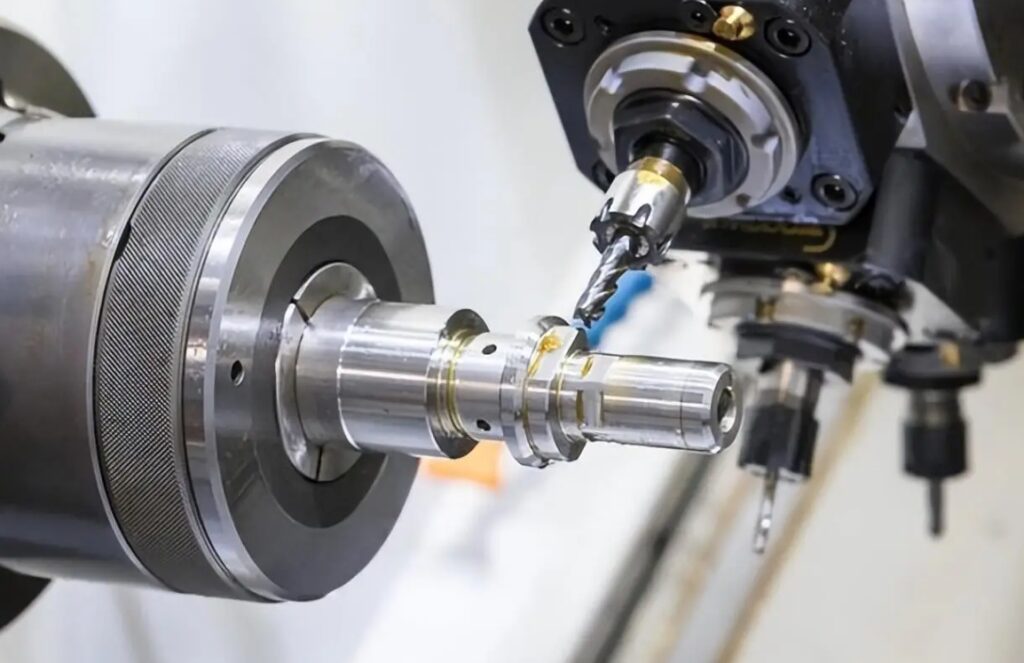

Automatización y robótica avanzadas: La automatización es una piedra angular de la Industria 4.0, y los servicios de mecanizado CNC incorporan cada vez más tecnologías avanzadas de robótica y automatización. Esto incluye brazos robóticos para la carga y descarga automatizada de piezas de trabajo, así como cambiadores de herramientas automatizados y sistemas de palés que aumentan el tiempo de actividad y la productividad de las máquinas.

Gemelos digitales y simulación: La tecnología de gemelos digitales permite a los fabricantes crear modelos virtuales de máquinas CNC físicas y sus procesos. Estos gemelos digitales pueden utilizarse para simular y optimizar las operaciones de mecanizado antes de que se ejecuten en el taller, lo que reduce los errores y mejora la eficiencia. Los servicios de mecanizado CNC están a la vanguardia de la adopción de la tecnología de gemelos digitales para mejorar la planificación y ejecución de la producción.

Fabricación personalizable y flexible: La flexibilidad de los servicios de mecanizado CNC los hace idóneos para las exigencias de la Industria 4.0, donde la personalización y la capacidad de respuesta a los cambios del mercado son fundamentales. Las máquinas CNC pueden reprogramarse rápidamente para producir piezas diferentes, lo que permite a los fabricantes responder con rapidez a los cambios en las demandas de los clientes o en los requisitos de producción.

Ventajas de integrar los servicios de mecanizado CNC con la Industria 4.0

La integración de los servicios de mecanizado CNC con las tecnologías de la Industria 4.0 ofrece varias ventajas significativas para los fabricantes:

Aumento de la productividad: Al aprovechar los datos en tiempo real y la automatización avanzada, los servicios de mecanizado CNC pueden aumentar significativamente la productividad. Las máquinas pueden funcionar continuamente con una intervención humana mínima, y el mantenimiento predictivo puede reducir el tiempo de inactividad, garantizando el cumplimiento de los programas de producción.

Mejora del control de calidad: La capacidad de supervisar y analizar los procesos de mecanizado en tiempo real permite un control más preciso de la calidad del producto. Las máquinas CNC pueden ajustar automáticamente los parámetros para compensar el desgaste de las herramientas u otras variables, garantizando que las piezas se fabriquen según especificaciones exactas.

Eficiencia de costes: Las tecnologías de la Industria 4.0 permiten un uso más eficiente de los recursos, reduciendo el desperdicio de materiales y el consumo de energía. El uso de gemelos digitales y simulaciones también puede reducir la necesidad de prototipos físicos, ahorrando tiempo y dinero.

Mayor flexibilidad: La flexibilidad de los servicios de mecanizado CNC se ve reforzada por las tecnologías de la Industria 4.0, que permiten a los fabricantes adaptarse rápidamente a nuevos productos, materiales y técnicas de producción. Esta adaptabilidad es crucial en un mercado en el que los ciclos de vida de los productos son cada vez más cortos y las demandas de los clientes más variadas.

Sostenibilidad: El enfoque en la eficiencia y la reducción de residuos de la Industria 4.0 se alinea con el creciente énfasis en la sostenibilidad de la fabricación. Los servicios de mecanizado CNC que incorporan estas tecnologías pueden contribuir a unas prácticas de producción más sostenibles, reduciendo el impacto medioambiental de las operaciones de fabricación.

Retos y consideraciones

Aunque la integración de los servicios de mecanizado CNC con la Industria 4.0 ofrece numerosas ventajas, también presenta varios retos:

Costes de inversión: La transición a la Industria 4.0 requiere importantes inversiones en nuevas tecnologías, como máquinas CNC inteligentes, sensores, software e infraestructura informática. Los fabricantes deben considerar detenidamente el retorno de la inversión y desarrollar un plan estratégico para adoptar estas tecnologías.

Déficit de competencias: La implantación de las tecnologías de la Industria 4.0 requiere una mano de obra con nuevas competencias, como el análisis de datos, el modelado de gemelos digitales y la programación CNC avanzada. Las empresas deben invertir en formación y educación para garantizar que sus empleados puedan operar y gestionar eficazmente estos nuevos sistemas.

Ciberseguridad: La mayor conectividad de máquinas y sistemas en un entorno de Industria 4.0 plantea problemas de ciberseguridad. Las máquinas CNC que están conectadas a Internet o a otras redes son potencialmente vulnerables a ciberataques, que podrían interrumpir la producción o provocar filtraciones de datos. Los fabricantes deben implantar sólidas medidas de ciberseguridad para proteger sus sistemas y datos.

Complejidad de la integración: La integración de los servicios de mecanizado CNC con los sistemas de fabricación existentes y las tecnologías de Industria 4.0 puede resultar compleja. Requiere una planificación y coordinación minuciosas para garantizar que todos los sistemas funcionan a la perfección y que los datos fluyen sin problemas entre las distintas máquinas y procesos.

El futuro de los servicios de mecanizado CNC en la Industria 4.0

El futuro de los servicios de mecanizado CNC en la era de la Industria 4.0 es brillante, con avances continuos en la tecnología que siguen mejorando las capacidades y la eficiencia de estos servicios. Algunas de las tendencias clave a tener en cuenta son:

IA y aprendizaje automático: Se espera que la inteligencia artificial y el aprendizaje automático desempeñen un papel cada vez más importante en los servicios de mecanizado CNC, permitiendo a las máquinas aprender de los datos y optimizar sus operaciones de forma autónoma. Esto podría dar lugar a una mayor eficiencia, calidad y flexibilidad en la fabricación.

Computación de borde: A medida que aumente el volumen de datos generados por las máquinas CNC, la computación en los bordes cobrará mayor importancia. Al procesar los datos más cerca de la fuente, el edge computing puede reducir la latencia y mejorar la toma de decisiones en tiempo real, haciendo que los servicios de mecanizado CNC sean más ágiles y eficientes.

Robótica colaborativa: Los robots colaborativos, o cobots, están diseñados para trabajar junto a los humanos en un espacio de trabajo compartido. En el mecanizado CNC, los cobots pueden ayudar en tareas como la carga y descarga de piezas, el montaje y la inspección, aumentando la productividad y reduciendo el riesgo de error humano.

Innovaciones en sostenibilidad: A medida que la sostenibilidad se convierte en una preocupación más acuciante, los servicios de mecanizado CNC seguirán evolucionando para minimizar su impacto medioambiental. Esto podría incluir el desarrollo de nuevos materiales más sostenibles, máquinas energéticamente eficientes y procesos que reduzcan los residuos.

Conclusión

Los servicios de mecanizado CNC están a la vanguardia de la revolución de la Industria 4.0, desempeñando un papel fundamental en la transición hacia procesos de fabricación más inteligentes, conectados y eficientes. Al adoptar las tecnologías y los principios de la Industria 4.0, los servicios de mecanizado CNC están ayudando a los fabricantes a lograr una mayor productividad, calidad y flexibilidad, al tiempo que abordan los retos de la sostenibilidad y la personalización.

A medida que nos adentramos en la era digital, la evolución continua de los servicios de mecanizado CNC será esencial para las empresas que buscan seguir siendo competitivas en un mercado cada vez más complejo y acelerado. Al invertir en estos servicios e integrarlos con las tecnologías de la Industria 4.0, los fabricantes pueden desbloquear nuevos niveles de innovación, eficiencia y éxito en los próximos años.