Hola, compañeros ingenieros. He estado trabajando con Mecanizado CNC desde hace más de dos décadas, y he visto de primera mano cómo ha transformado el panorama de la fabricación. Hoy quiero desglosar esta potente tecnología y ofrecerte una visión clara de sus entresijos.

¿Qué es el mecanizado CNC?

En pocas palabras, el mecanizado CNC, o mecanizado por control numérico computerizado, es un proceso de fabricación que utiliza un lenguaje programado para controlar las máquinas herramienta con fines de automatización. Piense en ello como si fuera un robot con un conjunto muy específico de instrucciones para eliminar con precisión el material de una pieza de trabajo. Es un método muy versátil y preciso que se ha convertido en la columna vertebral de la fabricación moderna.

Una explosión del pasado: Los orígenes del CNC

En 1949, John T. Parsons y Frank L. Sutlens, que trabajaban para el MIT, sentaron las bases del mecanizado CNC, gracias a un contrato de las Fuerzas Aéreas de EE.UU. para alas giratorias de hélices de helicóptero. Al principio, este concepto, conocido como Control Numérico (CN), se basaba en tarjetas perforadas, lo que hacía que la configuración fuera compleja y llevara mucho tiempo. Pero con el aumento de la potencia informática, las tarjetas perforadas quedaron obsoletas y, en 1958, el desarrollo del código G introdujo la programación informática en el mundo del mecanizado.

¿Cómo funciona el mecanizado CNC?

El mecanizado CNC utiliza un lenguaje de programación que indica a la máquina lo que debe hacer. Cada máquina CNC tiene un sistema informático incorporado llamado microcontrolador, que interpreta estas instrucciones. El programa se escribe utilizando instrucciones CNC, muchas de las cuales son estándar en diferentes máquinas. Piense que se trata de una conversación entre el programador y la máquina, en la que el programa CNC actúa como lenguaje.

Las principales etapas del mecanizado CNC

El mecanizado CNC es un proceso de varias etapas en el que suelen intervenir un programador y un operario. He aquí un desglose de las etapas esenciales:

- Planos y diseño: Todo empieza con la creación de planos detallados, teniendo en cuenta las características de la pieza y las aplicaciones previstas. Esto suele ser competencia de diseñadores e ingenieros.

- Modelado CAD: A continuación, el plano se transforma en un modelo digital 2D o 3D mediante programas de diseño asistido por ordenador (CAD). Este modelo proporciona las dimensiones, el grosor de las paredes y otra información vital.

- Conversión de CAD a CAM: Las máquinas CNC no entienden directamente los archivos CAD. Aquí es donde entra en juego el software de fabricación asistida por ordenador (CAM), que convierte los datos CAD en un formato legible por la máquina.

- Configuración de la máquina: Antes de que se ejecute el programa, es necesario preparar la máquina. El operario transfiere el programa a la máquina, ajusta la configuración, monta la pieza y realiza las comprobaciones necesarias.

- Ejecución del programa: El operario inicia el programa y la máquina empieza a mover las herramientas de corte según las instrucciones. El programa se ejecuta hasta su finalización o hasta que se produce un error.

- Descarga e inspección: Una vez finalizado el programa, el operario retira la pieza e inspecciona su calidad. En función de la aplicación, puede ser necesario un tratamiento posterior.

Términos esenciales en el mecanizado CNC

Navegar por el mundo del CNC requiere comprender algunos términos clave:

- Control numérico por ordenador (CNC): Se trata del sistema de control que acciona diversas funciones y procesos, no sólo limitados al mecanizado.

- Control numérico distribuido (DNC): DNC conecta varias máquinas CNC a un sistema informático central, lo que permite controlarlas y supervisarlas a distancia.

- Diseño asistido por ordenador (CAD): El software CAD crea dibujos en 2D y 3D, que se utilizan en diversos campos, además del mecanizado.

- Fabricación asistida por ordenador (CAM): El software CAM convierte los diseños CAD en instrucciones de código G y M para máquinas CNC.

- Código G: Son instrucciones de programación CNC que definen los movimientos de las herramientas de corte, especificando coordenadas, velocidades y acciones.

- Código M: Las instrucciones de código M controlan las funciones relacionadas con la máquina, como el flujo de refrigerante, el inicio/parada del programa, los cambios de herramienta, etc.

- Recogida de datos de fabricación (MDC): Este sistema recopila datos de retroalimentación de las máquinas CNC para optimizar los procesos de fabricación e identificar los cuellos de botella.

Tipos de máquinas CNC

Las máquinas CNC se presentan en diversas formas, clasificadas por sus ejes de movimiento y orientación:

Basado en Axis:

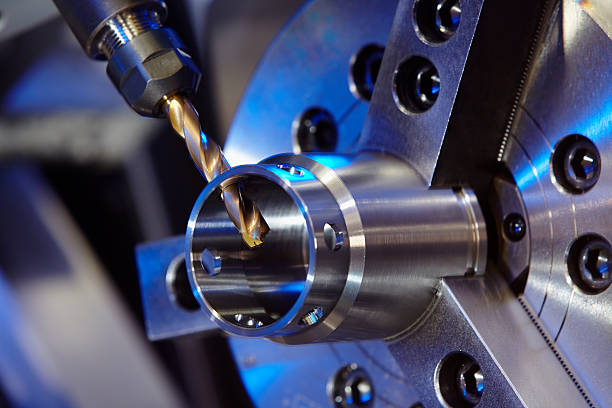

- CNC de 2 ejes: Estas máquinas pueden moverse en dos direcciones, normalmente los ejes X y Z. Adecuadas para operaciones sencillas de corte y torneado.

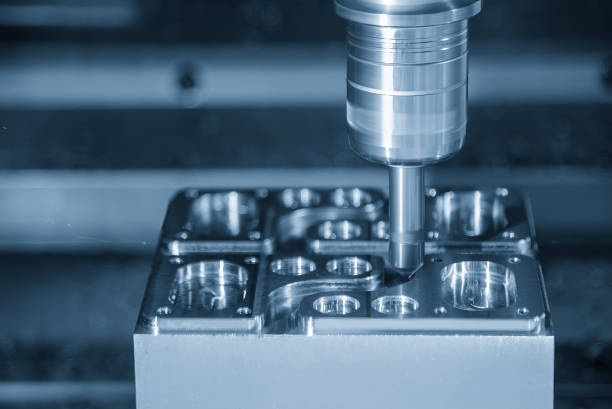

- CNC de 3 ejes: El tipo más común, capaz de movimiento en los ejes X, Y y Z. Versátil para diversos procesos de mecanizado.

- CNC de 4 ejes: Combina los tres ejes tradicionales con un eje rotativo adicional (A, B o C). Permite mecanizar formas más complejas.

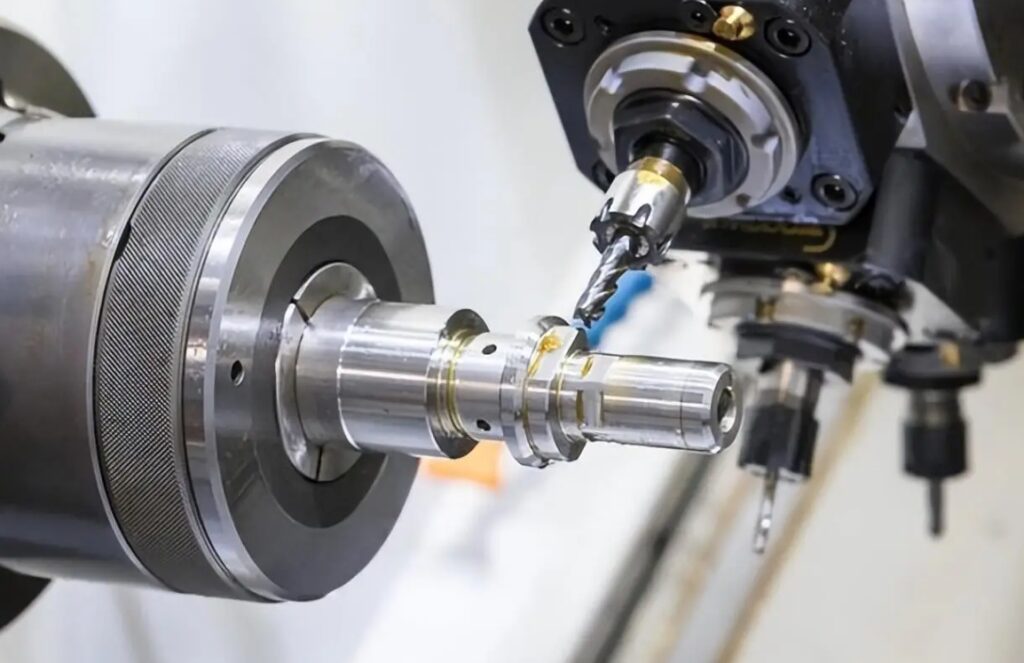

- CNC de 5 ejes: Dispone de tres ejes tradicionales y dos ejes giratorios, lo que permite geometrías internas complejas.

- CNC de 6 ejes: Combina los seis ejes lineales y giratorios, superando los límites de la velocidad y la precisión.

En función de la orientación:

- Centro de mecanizado vertical: El eje del husillo es perpendicular a la mesa de trabajo, lo que ofrece una gran precisión y una configuración más sencilla.

- Centro de mecanizado horizontal: El eje del husillo es paralelo a la mesa de trabajo, ideal para el acabado de superficies lisas.

- Centro de mecanizado universal: Combina orientaciones verticales y horizontales, consiguiendo versatilidad para el mecanizado en varias caras.

Operaciones comunes de mecanizado CNC

Comprender los distintos procesos de mecanizado es crucial para aplicar el CNC con eficacia:

- Taladrado CNC: Utiliza una broca para crear orificios en una pieza de trabajo.

- Fresado CNC: Utiliza una pieza de trabajo fija y una herramienta de corte giratoria para eliminar material con precisión.

- Torneado CNC: Implica una pieza de trabajo giratoria y una herramienta de corte estacionaria, ideal para piezas cilíndricas.

- Fresado CNC: Utiliza una herramienta de corte para desplazarse por la pieza de trabajo y crear formas y perfiles intrincados.

- Rectificado CNC: Proceso de acabado de superficies que utiliza ruedas abrasivas para conseguir un acabado liso.

Más allá de lo básico:

El mecanizado CNC abarca una gama más amplia de operaciones, como el brochado CNC, el corte por plasma CNC, el corte por láser CNC, el corte por chorro de agua CNC, el bruñido CNC, el lapeado CNC, el oxicorte CNC y el mecanizado por descarga eléctrica (EDM). Cada proceso tiene sus aplicaciones y capacidades específicas.

Aplicaciones del mecanizado CNC

El mecanizado CNC se abre camino en diversas industrias, dando forma a los productos que utilizamos a diario:

- Carpintería: Corte de precisión para muebles, tallas complejas y mucho más.

- Rotulación y grabado: Creación de letreros, artículos personalizados y grabados detallados.

- Electrónica: Satisfacer las demandas de alta precisión y consistencia de los aparatos electrónicos.

- Comida y bebida: Corte higiénico y eficaz de productos alimentarios durante el envasado.

- Aeroespacial: Gestión de la extrema precisión y los requisitos de material de los componentes aeroespaciales.

Ventajas del mecanizado CNC

El mecanizado CNC ofrece numerosas ventajas sobre los métodos tradicionales de mecanizado manual:

- Velocidad de producción: Las máquinas CNC funcionan a gran velocidad, lo que aumenta considerablemente el rendimiento de la fabricación.

- Rentabilidad: Reduce las necesidades de mano de obra y recursos, lo que se traduce en mayores márgenes de beneficio.

- Coherencia: Elimina el error humano, garantizando resultados uniformes para la producción en masa.

- Precisión: El mecanizado CNC consigue una precisión excepcional, satisfaciendo las estrictas exigencias de industrias como la aeroespacial.

- Versatilidad: Procesa una amplia gama de materiales, lo que proporciona flexibilidad en la fabricación.

- Tasas de rechazo más bajas: Una mayor precisión y coherencia se traduce en menos defectos.

- Seguimiento de datos: Proporciona datos para la optimización de procesos y la mejora continua.

Limitaciones del mecanizado CNC

Aunque el mecanizado CNC tiene muchas ventajas, también presenta algunas limitaciones:

- Desperdicio de material: Como proceso sustractivo, genera residuos materiales.

- Inversión inicial: Las máquinas CNC pueden resultar caras de adquirir y mantener.

- Habilidad del operador: Se necesitan operarios cualificados para aprovechar al máximo el potencial de las máquinas CNC.

- Personal adicional: Requiere diseñadores y programadores para el desarrollo de programas.

Problemas comunes de las máquinas CNC

Como cualquier maquinaria, las máquinas CNC son propensas a ciertos problemas:

- Sobrecalentamiento: El elevado calor generado durante el funcionamiento puede provocar el sobrecalentamiento de las piezas móviles.

- Problemas de utillaje: Un utillaje incorrecto o desgastado puede comprometer la calidad de la pieza y el rendimiento de la máquina.

- Cuestiones de seguridad: Unos protocolos de seguridad adecuados son cruciales para evitar accidentes.

Consejos de diseño para el mecanizado CNC

Para optimizar sus diseños para el mecanizado CNC, siga estos consejos:

- Simulaciones: Realice simulaciones para identificar posibles problemas antes del mecanizado.

- Espesor de pared: Garantizar un grosor de pared adecuado para evitar roturas.

- Trayectoria de la herramienta y compensaciones: Tenga en cuenta el movimiento de la trayectoria de la herramienta y las compensaciones para un mecanizado eficaz.

El futuro del mecanizado CNC

El mecanizado CNC evoluciona continuamente y adopta los conceptos de la Industria 4.0:

- Control remoto y automatización: Los sistemas inteligentes permiten el funcionamiento a distancia y la automatización.

- Optimización basada en datos: La recopilación y el análisis de datos impulsan la optimización de los procesos y la mejora continua.

- Miniaturización: El mecanizado CNC se está utilizando para piezas más pequeñas, incluidas las obleas de semiconductores.

- Integración robótica: Los brazos robóticos integrados en máquinas CNC automatizan los procesos de mecanizado.

Más experiencia:

Qué es el mecanizado CNC: Definición, operaciones, máquinas y aplicaciones

Nuestros puntos de vista

El mecanizado CNC cambia las reglas del juego de la fabricación, ampliando los límites de la precisión y la eficacia. Es un testimonio del ingenio humano y una fuerza que da forma a los productos que utilizamos cada día. A medida que la tecnología siga avanzando, el mecanizado CNC será sin duda aún más sofisticado e integral para el futuro de la fabricación.

Recuerde, amigo mío, que si busca soluciones de fabricación fiables, de alta calidad y rentables, merece la pena tener en cuenta a GCH PROCESS.