TL;DR

| Información | |

| Resumen del proyecto | Andrea, un dedicado ingeniero mecánico italiano, utilizó el mecanizado CNC de 5 ejes RapidDirect para fabricar un exoesqueleto pasivo de cuerpo entero que potencia la fuerza humana y minimiza el esfuerzo físico. |

| Industria | Equipamiento industrial |

| Tecnología | Mecanizado CNC |

| Materiales | Aluminio |

| Acabado de superficies | Mecanizado |

| Desafíos | Múltiples superficies de mecanizado, ranura en U en ángulo recto, ranura con orificio oblicuo |

| Soluciones | Mecanizado CNC de 5 ejes |

| Por qué RapidDirect | Las avanzadas capacidades de fabricación de RapidDirect resultaron decisivas para fabricar los componentes del exoesqueleto con la máxima precisión. |

| El resultado | 4 piezas de precisión de componentes de dorsales y deltoides para el exoesqueleto. |

Introducción

Impulsado por su pasión por la ingeniería, un apasionado ingeniero mecánico italiano, Andrea Piccinno, se aventuró en una expedición para dar vida al icónico "traje de Iron Man". Andrea dedicó su tiempo libre a hacer realidad esta extraordinaria visión.

El "traje de Iron Man" representa el epítome de la integración hombre-máquina, con su elegante diseño, sus avanzadas funcionalidades y sus increíbles capacidades. El viaje de Andrea comenzó con una profunda fascinación por la tecnología de exoesqueletos y el deseo de explorar su potencial. Con el impulso de ampliar los límites de la interacción hombre-máquina, se adentró en el estudio y la investigación exhaustivos del campo de los exoesqueletos.

Se sumergió en la investigación, explorando las tecnologías existentes y la literatura científica para comprender los entresijos del diseño, la funcionalidad y las aplicaciones de los exoesqueletos. Andrea y GCH combinaron su pasión por la innovación y su compromiso con la excelencia para transformar esta fantasía de ciencia ficción en una auténtica maravilla.

Introducción a los componentes de exoesqueletos impresos en 3D

Un exoesqueleto pasivo de cuerpo entero distribuye el peso y la tensión física que experimenta el usuario por todo el cuerpo. Los exoesqueletos pasivos han ganado reconocimiento y adopción en diversos sectores, como el sanitario, el militar, el manufacturero, etc. Son conocidos por su potencial para ayudar en la rehabilitación, mejorar el rendimiento físico y aumentar la seguridad de los trabajadores.

Sin embargo, la mayoría de los exoesqueletos pasivos del mercado se adaptan a zonas específicas del cuerpo, transfiriendo el peso de una parte del cuerpo a otra. La visión de Andrea era desarrollar una versión para todo el cuerpo que redirigiera el peso al suelo, reduciendo significativamente el impacto sobre el usuario.

En las primeras fases de su proyecto, Andrea aprovechó sus capacidades de impresión 3D para crear prototipos de los componentes del exoesqueleto. Este enfoque le permitió realizar iteraciones rápidas y pruebas de concepto, lo que le permitió afinar el diseño y evaluar su viabilidad.

Perseguir un exoesqueleto rígido

A medida que Andrea Piccinno avanzaba en su viaje para desarrollar el "traje de Iron Man", se encontró con un punto de inflexión crucial en el que su proceso de creación de prototipos mediante impresión 3D alcanzó sus límites. La impresión 3D había sido una herramienta inestimable para las pruebas preliminares y la configuración de las juntas. Sin embargo, las pruebas funcionales y la necesidad de componentes estructuralmente robustos requerían un enfoque diferente.

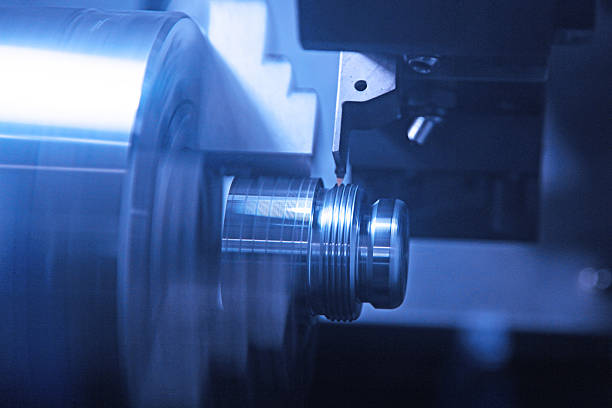

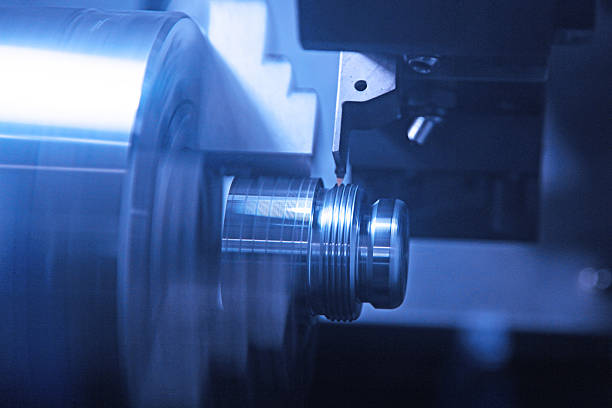

Para lograr un mayor nivel de preparación para las pruebas y garantizar la fiabilidad y el rendimiento del exoesqueleto, era necesario fabricar los componentes sometidos a tensión en aleación de aluminio. Aquí es donde surgió el mecanizado CNC. Su capacidad para producir geometrías complejas y tolerancias ajustadas lo convirtieron en el método de fabricación óptimo. En busca de una solución de mecanizado CNC fiable y eficaz, Andrea colaboró con GCH, un proveedor de servicios de mecanizado CNC de confianza.

Andrea buscaba servicios de mecanizado CNC para cuatro componentes críticos del exoesqueleto: los dorsales y los deltoides. Estos componentes desempeñaban un papel fundamental en la funcionalidad del exoesqueleto, ya que soportaban importantes tensiones y contribuían a la integridad estructural general del traje. Andrea utilizó la sencilla plataforma de presupuestos de RapidDirect para iniciar el proceso de colaboración.

Para ello, proporcionó los modelos 3D y los dibujos 2D necesarios de los componentes, junto con las especificaciones requeridas para un montaje correcto. Esto incluía características como conexiones roscadas, ranuras para cojinetes y elementos de montaje para elásticos.

Cómo ayuda GCH a este proyecto

Análisis DFM detallado y sin complicaciones

Comenzamos revisando minuciosamente los diseños de los componentes de Andrea mediante nuestro exhaustivo análisis de diseño para fabricación (DFM). Uno de los principales retos abordados durante el análisis fue la presencia de múltiples superficies de mecanizado en los componentes del exoesqueleto. Nuestros expertos examinaron estas complejas geometrías, asegurándose de que cada superficie pudiera mecanizarse con precisión sin comprometer la integridad estructural de los componentes.

Además, el análisis DFM se centró en la ranura del orificio oblicuo y la ranura en forma de U en ángulo recto dentro de los componentes. Estas intrincadas características requerían técnicas de mecanizado precisas para lograr la funcionalidad deseada. Gracias a las valiosas ideas y recomendaciones de nuestros ingenieros, las ranuras pudieron fabricarse sin problemas.

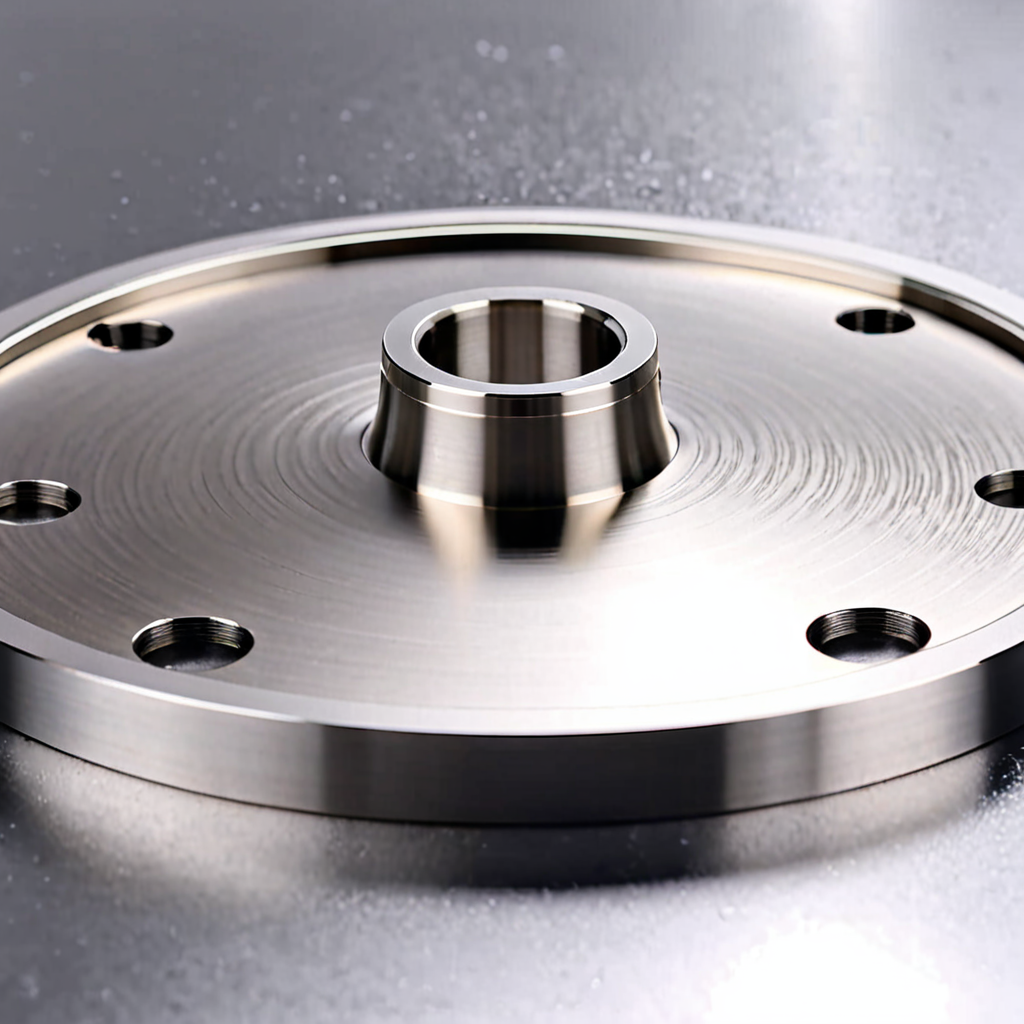

Fabricación de piezas según especificaciones

Las avanzadas capacidades de fabricación de RapidDirect resultaron decisivas para fabricar los componentes del exoesqueleto con la máxima precisión. El proceso de mecanizado implicaba múltiples superficies, incluidas ranuras con orificios oblicuos y ranuras en forma de U en ángulo recto. Los componentes requerían una gran atención al detalle, especialmente las conexiones roscadas y las ranuras de ajuste de los cojinetes.

Nuestras avanzadas técnicas de mecanizado CNC de 5 ejes garantizaron una fabricación precisa y exacta. Gracias a ellas se consiguieron geometrías complejas y tolerancias muy ajustadas. El mecanizado por descarga eléctrica se empleó para las ranuras en forma de U, mientras que el mecanizado en ángulo de 45 grados se utilizó para características específicas. Este enfoque permitió crear características intrincadas y que los componentes se integraran perfectamente en el diseño general del exoesqueleto.

Planes e hitos futuros

Uno de los objetivos inmediatos es finalizar el prototipo de exoesqueleto transformándolo en una versión totalmente metálica. Este paso implica integrar los componentes mecanizados por CNC proporcionados por RapidDirect en el prototipo existente. Andrea evaluará detenidamente el rendimiento general, la funcionalidad y la ergonomía del exoesqueleto y realizará las mejoras y ajustes necesarios.

Está previsto realizar pruebas de campo exhaustivas para validar las capacidades y el rendimiento del exoesqueleto. Andrea pretende someter el exoesqueleto a situaciones reales y evaluar su eficacia a la hora de ayudar a los usuarios a soportar cargas, moverse y apoyar las articulaciones. Los datos y la información que se obtengan de estas pruebas servirán para mejorar el diseño y la funcionalidad del exoesqueleto.

Reconociendo el potencial del proyecto "Iron Man Suit", Andrea aspira a mostrar el exoesqueleto durante las rondas de inversión. Estas rondas servirán para buscar financiación externa y establecer asociaciones estratégicas que aceleren el desarrollo y la comercialización del proyecto. Andrea aprovechará los progresos realizados con la ayuda del GCH para demostrar la viabilidad, el potencial de mercado y la ventaja competitiva del exoesqueleto.

Andrea reconoce que la colaboración continua con el GCH será esencial para alcanzar los futuros hitos del proyecto. La fructífera asociación entre Andrea y el GCH ha demostrado ser inestimable en términos de conocimientos técnicos, capacidad de fabricación y eficacia en la entrega. A medida que avance el proyecto, la colaboración continua con el GCH permitirá transiciones fluidas entre las iteraciones de diseño, las fases de fabricación y las pruebas y el perfeccionamiento ulteriores.